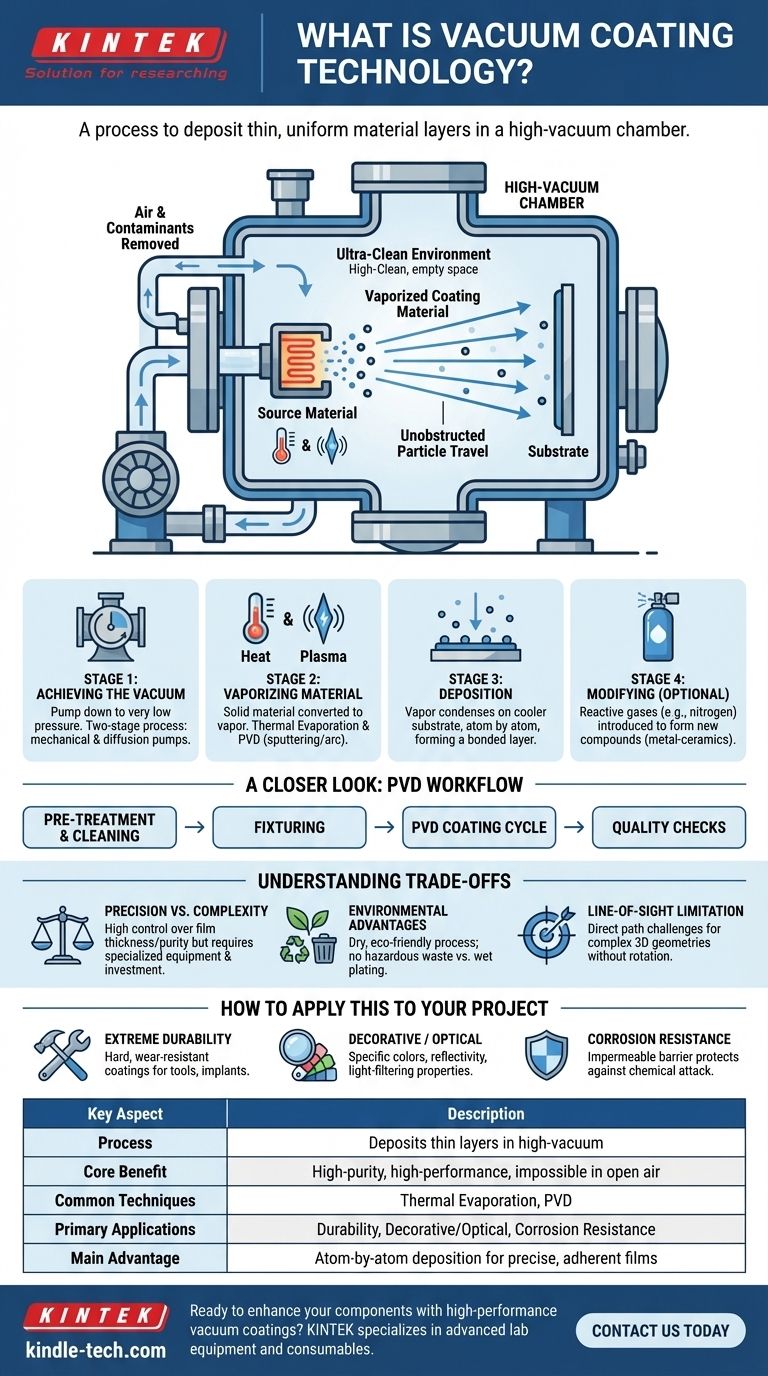

真空コーティングとは、基板と呼ばれる表面に非常に薄く均一な材料層を堆積させるために使用される一連のプロセスのことです。このプロセス全体は高真空チャンバー内で行われます。これは、外気中では不可能な高純度、高性能のコーティングを作成可能にする鍵となる要素です。

重要な洞察は、真空自体が単なる設定ではなく、技術の根幹を可能にするものであるということです。真空は空気やその他の汚染物質を除去することにより、蒸発したコーティング材料が妨げられることなく移動し、原子レベルでターゲット表面に完全に結合するための超クリーンな環境を作り出します。

なぜ真空が不可欠なのか?

超クリーン環境の作成

真空の主な目的は、チャンバーから空気分子、水蒸気、その他の浮遊粒子を除去することです。真空がない場合、これらの粒子はコーティングを汚染し、プロセスを妨害します。

遮るもののない粒子の移動の確保

真空内では、コーティング材料の原子はソースから基板まで直線的に移動できます。この直接的な経路は、高密度で均一、かつ密着性の高い薄膜を作成するために極めて重要です。

コアとなる真空コーティングプロセス

ステージ1:真空の達成

コーティングが発生する前に、チャンバーの圧力を非常に低くする必要があります。これは通常、初期の低真空を得るための機械式ポンプと、その後に必要な高真空状態を達成するための拡散ポンプを使用する二段階のプロセスです。

ステージ2:ソース材料の蒸発

固体ソース材料が蒸気に変換されます。これは、異なる真空コーティング技術が分岐する中心的なステップです。

- 熱蒸着(Thermal Evaporation): 材料をるつぼで加熱し、溶融して蒸発させます。

- 物理気相成長法(PVD): 材料をプラズマからのイオンで爆撃(スパッタリング)するか、アーク放電によって蒸発させます。

ステージ3:基板への堆積

蒸発した原子または分子は真空を通過し、コーティングされる部品のより冷たい表面に凝縮します。この堆積は原子レベルで行われ、薄い結合層を形成します。

ステージ4:コーティングの改質(オプション)

窒素などの反応性ガスをプロセス中にチャンバー内に正確に導入できます。これらのガスは金属蒸気と反応して新しい化合物(金属セラミックスなど)を形成し、特定の機械的、化学的、または光学特性を持つコーティングを可能にします。

PVDワークフローの詳細

物理気相成長法(PVD)は、真空コーティング技術の現代的で著名な例です。

工業プロセス

典型的なPVDプロセスは、品質管理のために設計された多段階のワークフローです。これには、部品の前処理と洗浄、チャンバー内での固定、PVDコーティングサイクル自体、および厚さと密着性に関するプロセス後の品質チェックが含まれます。

材料と結果の特性

チタン、ジルコニウム、クロムなどの固体金属が蒸発され、しばしば反応性ガスと組み合わされます。結果として得られる薄膜は、優れた硬度、耐摩耗性、耐食性、および特定の装飾的または光学的な仕上げを提供します。

トレードオフの理解

精度 対 複雑性

真空コーティングは、膜の厚さと純度に関して比類のない制御を提供します。しかし、この精度には、特殊な真空チャンバー、ポンプシステム、および制御電子機器への多大な投資が必要です。

環境上の利点

従来の電気めっきなどの湿式めっきプロセスと比較して、PVDは乾燥した環境に優しい技術です。有害な廃棄物を生成しないため、よりクリーンな製造選択肢となります。

直進性の制約

多くの真空コーティング法では、コーティング材料はソースから基板へ直線的に移動します。このため、高度な部品回転なしには、複雑な三次元形状を持つ部品に完全に均一なコーティングを達成することが困難になる場合があります。

プロジェクトへの適用方法

主要な目的を理解することが、この技術を効果的に活用するための鍵となります。

- 主な焦点が極端な耐久性にある場合: PVDは、切削工具、産業部品、医療用インプラントに硬質で耐摩耗性のコーティングを適用するのに優れた選択肢です。

- 主な焦点が装飾性または光学性能にある場合: 原子レベルでの正確な堆積により、特定の色彩、反射率、または光フィルタリング特性を生み出す膜を作成できます。

- 主な焦点が耐食性にある場合: 真空堆積された薄く密な層は、下地の基板を化学的攻撃から保護する不浸透性のバリアを形成できます。

結局のところ、真空コーティングは、対象物の根本的な構造を変更することなくその表面特性を変換する多用途なプラットフォーム技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高真空チャンバー内で薄く均一な材料層を堆積させる |

| 主な利点 | 外気中では不可能な高純度、高性能コーティングを作成する |

| 一般的な技術 | 熱蒸着、物理気相成長法(PVD) |

| 主な用途 | 耐久性(工具、インプラント)、装飾的/光学的な仕上げ、耐食性 |

| 主な利点 | 原子レベルでの堆積により、正確で密着性の高い薄膜を実現 |

高性能真空コーティングでコンポーネントの性能向上を図る準備はできましたか?

KINTEKは、真空コーティングプロセスのための高度なラボ機器と消耗品を専門としており、研究室や製造業者に精密なソリューションを提供しています。産業用工具向けの耐久性のあるPVDコーティングが必要な場合でも、研究用の精密な光学フィルムが必要な場合でも、当社の専門知識があらゆる優れた結果を保証します。

当社の真空コーティングソリューションがお客様の特定のプロジェクトニーズにどのように対応できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート