本質的に、真空コーティングとは、真空チャンバー内で表面上に極めて薄く高性能な膜を適用するためのハイテクプロセスです。塗装とは異なり、この方法では液体のキャリアを使用しません。代わりに、コーティング材料を原子レベルで堆積させ、優れた硬度、耐摩耗性、または特定の光学特性などの特性を持つ新しい機能層を形成します。プロセス全体は、すべての空気と汚染物質を除去して堆積層の純度と基材への強固な密着性を保証するために、真空を作り出すことに依存しています。

真空コーティングは塗装のようなものではありません。それは、原子レベルでコンポーネントの表面を根本的に変革する製造プロセスです。材料を真空中で蒸発させ、部品上に堆積させることにより、従来の手段では達成不可能な超薄型で高密度かつ非常に耐久性のある膜が生成されます。

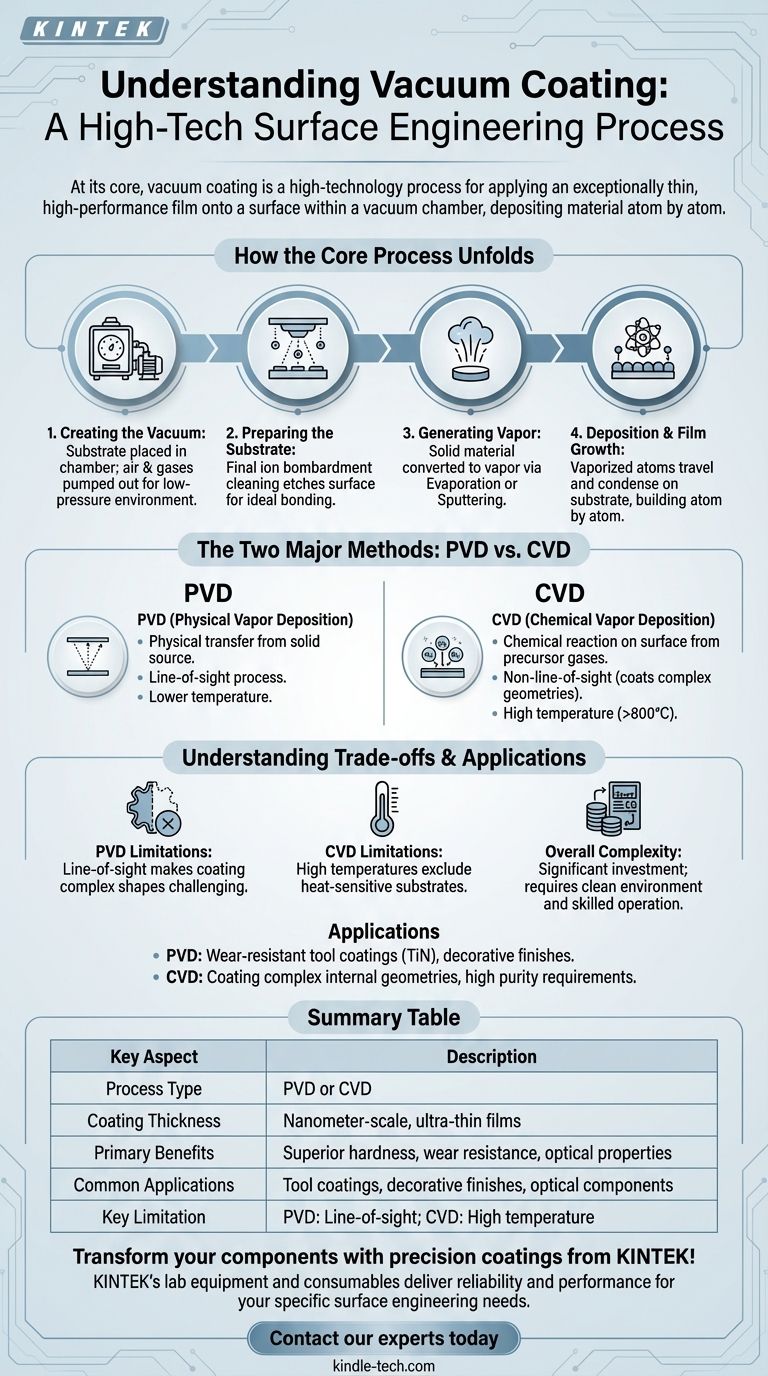

コアプロセスの展開方法

真空コーティングは、特定のタイプにかかわらず、正確な一連のイベントに従います。各ステップは、最終的な膜が望ましい密着性、純度、性能を持つことを保証するために重要です。

ステップ1:真空の作成

コンポーネント、つまり基材を密閉チャンバー内に配置します。その後、すべての空気やその他のガスが排出され、低圧環境が作成されます。

この真空は、コーティング材料と反応し、弱く不純な膜を生成する可能性のある酸素、窒素、水蒸気などの汚染物質を除去するために不可欠です。

ステップ2:基材の準備

堆積が始まる前に、基材は多くの場合、チャンバー内でイオン衝撃プロセスを使用して最終的な洗浄段階を受けます。

この最終洗浄は、微視的なレベルで表面をエッチングし、残留する酸化物や不純物を除去し、コーティングが密着するための理想的な基盤を作り出します。

ステップ3:コーティング材料蒸気の生成

固体原料(多くの場合、金属またはセラミック)が蒸気に変換されます。これは、異なる種類の真空コーティングを区別する重要なステップです。

主要な方法は、材料を加熱してガスにする蒸発(エバポレーション)、または材料をイオンで衝突させて原子を叩き出すスパッタリングの2つです。

ステップ4:堆積と膜の成長

蒸発したコーティング原子は真空を通過し、基材に衝突します。衝突すると、それらは凝縮し、表面に結合します。

この堆積は一度に原子層ずつ行われ、極めて薄く(しばしばナノメートル単位で測定される)、高密度で均一な膜が構築されます。窒化チタンなどの特定のセラミック化合物を生成するために、窒素や酸素などの反応性ガスが導入されることがあります。

2つの主要な方法:PVD対CVD

「真空コーティング」という用語は最も一般的に物理気相成長法(PVD)を指しますが、関連プロセスである化学気相成長法(CVD)も同様の原理で動作します。違いを理解することが重要です。

物理気相成長法(PVD)

PVDでは、コーティング材料は物理的なプロセスによって固体源から基材へと移動されます。材料は、加熱やイオン衝撃などの物理的プロセスによって蒸発させられます。

PVDは「線視界(ライン・オブ・サイト)」プロセスであり、コーティングは固体源から直接経路を持つ表面にのみ堆積します。これは低温プロセスであるため、より幅広い基材材料に適しています。

化学気相成長法(CVD)

CVDでは、チャンバーは1つ以上の揮発性前駆体ガスで満たされます。基材が加熱され、その表面で化学反応が引き起こされます。

この反応によりガスが分解し、目的の材料が固体膜として堆積し、廃ガスが排出されます。ガスの流れに依存するため、CVDは線視界プロセスではなく、複雑な内部形状をより効果的にコーティングできます。

トレードオフの理解

真空コーティングは驚くべき利点を提供しますが、限界や複雑さがないわけではありません。これらのトレードオフを認識することが、情報に基づいた意思決定を行う鍵となります。

PVDにおける線視界の制限

ほとんどのPVDプロセスは線視界であるため、内部通路や深い凹部を持つ複雑な形状のコーティングは困難です。均一な被覆を確実にするために、部品を複雑な治具上で回転させる必要があることがよくあります。

CVDにおける高温

CVDにおける化学反応は通常、非常に高い温度(しばしば800°C超)を必要とします。これにより、プロセスは炭化タングステン工具など、この熱に耐えられる基材に限定され、ほとんどの鋼材やその他の温度に敏感な材料は除外されます。

コストと複雑さ

真空堆積装置は多額の設備投資となります。このプロセスはクリーンな環境、熟練したオペレーター、および高いエネルギー消費を必要とするため、電気めっきや塗装などの従来のコーティング方法よりも部品あたりのコストが高くなります。

アプリケーションに最適な選択

適切な真空コーティングプロセスを選択するには、その方法の強みとあなたの主な目標を一致させる必要があります。

- 主な焦点が金属工具の硬度と耐摩耗性の最大化である場合:窒化チタン(TiN)や窒化アルミニウムチタン(AlTiN)などのPVDコーティングは、優れた性能と適度なプロセス温度により、業界標準となっています。

- 主な焦点が複雑な内部形状のコーティングまたは最高の純度の達成である場合:基材材料が要求される非常に高いプロセス温度に耐えられる限り、CVDが優れた選択肢となる可能性があります。

- 主な焦点が薄く装飾的な金属仕上げの適用である場合:PVDスパッタリングは、プラスチックやガラスから家電製品や自動車のトリムに至るまで、あらゆるものに耐久性のある光沢のある仕上げを作成するのに非常に効果的です。

これらの基本原理を理解することにより、標準的なコンポーネントを要求の厳しい性能目標を満たすものへと変革する表面工学プロセスを自信を持って指定することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長法(PVD)または化学気相成長法(CVD) |

| コーティング厚さ | ナノメートルスケールの超薄膜 |

| 主な利点 | 優れた硬度、耐摩耗性、光学特性 |

| 一般的な用途 | 工具コーティング、装飾仕上げ、光学部品 |

| 主な制限 | PVD:線視界;CVD:高温要件 |

KINTEKの精密コーティングでコンポーネントを変革しましょう!

耐摩耗性PVDコーティングによる工具寿命の向上、またはCVDによる複雑な形状の実現が必要な場合でも、KINTEKのラボ機器と消耗品は、お客様のラボが必要とする信頼性と性能を提供します。真空コーティングソリューションにおける当社の専門知識は、お客様の特定のアプリケーションに最適な表面工学を保証します。

製造プロセスを向上させる準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKがお客様のラボのコーティングニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 焼入れでは何が起こるのか?鋼の最大強度と耐摩耗性を実現するためのガイド

- 焼き戻しと焼きなましとは?より強い金属のための熱処理プロセスを習得する

- 鋳鉄ろう付けの予熱温度は何度ですか?強力でひび割れのない修理を実現する

- 熱処理の冷却プロセスとは何ですか?優れた材料特性を得るための焼入れをマスターする

- バインダージェッティングで製造されたグリーンボディは、なぜ真空焼結炉での処理が必要なのですか?

- UiO-66-NH2の乾燥に真空オーブンが必要なのはなぜですか?精密制御でMOF活性化をマスターしましょう

- 脱脂の温度は何度ですか?MIM/CIMの熱プロファイルをマスターするためのガイド

- 真空熱処理の温度は何度ですか?優れた材料特性と完璧な仕上がりを実現