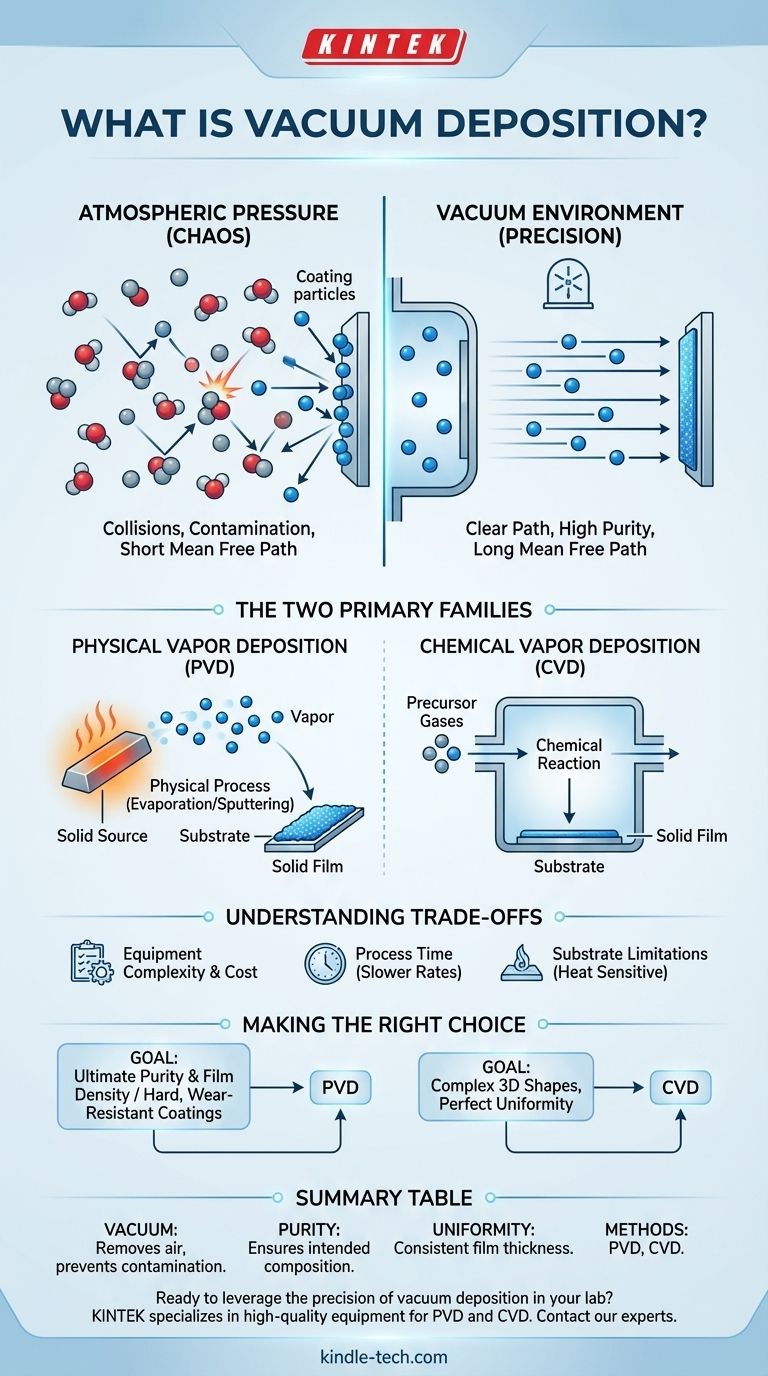

その核心において、真空蒸着は、材料の極めて薄い膜を、原子ごとに表面に適用するために使用される一連のプロセスです。この操作全体は、空気が除去されて真空状態になったチャンバー内で行われ、コーティングが卓越した精度と純度で適用されることを保証します。

重要な洞察は、蒸着プロセス自体ではなく、真空の役割です。真空は、汚染のない妨げられない環境を作り出し、コーティング粒子がターゲット表面に直接到達することを可能にし、開けた空気中では不可能な、根本的に純度が高く均一な膜をもたらします。

高品質コーティングに真空が不可欠な理由

真空蒸着を理解するには、まずそれが解決する問題、つまり私たちを取り巻く空気からの干渉を理解する必要があります。大気は、あらゆるものと衝突するガス分子の密な海であり、原子スケールで汚染と混乱をもたらします。

衝突を排除し、明確な経路を作成する

通常の気圧では、気化した粒子の経路は信じられないほど短く、空気分子と衝突する前に1ミリメートル未満であることがよくあります。これにより、コーティング材料が効果的にターゲットに到達することが妨げられます。

真空を作り出すことで、これらの干渉する原子の密度が劇的に減少します。これにより、粒子が衝突するまでに移動できる平均距離である平均自由行程が増加します。高真空では、この経路は何メートルにも及ぶことがあり、コーティング原子がその供給源から基板に直接直線的に移動することを可能にします。

比類のない純度を確保する

空気には、主に酸素と水蒸気という反応性ガスが含まれています。これらのガスが蒸着プロセス中に存在すると、コーティング材料と反応し、不純物として膜に埋め込まれてしまいます。

この汚染は、膜の電気的、光学的、または機械的特性を劣化させる可能性があります。真空はこれらの望ましくないガス原子を除去し、最終的なコーティングの化学組成が意図されたとおりであることを保証します。

気化プロセスを可能にする

固体材料を蒸気に変えるために使用される多くの技術は、真空中でしか機能しません。過熱された材料を大気にさらすと、瞬時に酸化または燃焼し、コーティングプロセスに必要な純粋な蒸気流の生成が妨げられます。

真空蒸着の2つの主要なファミリー

多くの特定の技術がありますが、それらは一般的に、材料が表面に輸送される方法によって定義される2つの主要なカテゴリに分類されます。

物理蒸着(PVD)

PVDでは、コーティング材料は固体として始まります。蒸発するまで加熱したり、イオンで衝撃を与えたり(スパッタリング)するなどの物理的なプロセスが、それを蒸気に変換するために使用されます。この蒸気は真空を通過し、より冷たい基板上で凝縮して固体膜を形成します。

化学蒸着(CVD)

CVDでは、プロセスは物理的ではなく化学的です。1つまたは複数の揮発性前駆体ガスが真空チャンバーに導入されます。これらのガスは、基板表面で反応または分解して、目的の膜を生成します。真空は、これらの反応ガスの圧力と純度を正確に制御することを可能にします。

トレードオフを理解する

真空蒸着は優れた制御と品質を提供しますが、認識することが重要な実用的な考慮事項が伴います。

装置の複雑さとコスト

高真空環境の作成と維持には、特殊なチャンバー、ポンプ、ゲージなどの洗練された、しばしば高価な装置が必要です。これは、大気圧コーティング方法と比較して、かなりの設備投資を意味します。

処理時間

深い真空を達成するには時間がかかる場合があり、より厚い膜を形成するための蒸着速度は比較的遅い場合があります。このため、原子レベルの精度よりも速度が重要なアプリケーションには、このプロセスはあまり適していません。

基板の制限

多くの真空蒸着プロセスはかなりの熱を発生させます。これにより、コーティングできる材料の種類が制限される可能性があります。一部のプラスチックやその他の敏感な基板は、変形することなく処理温度に耐えられない場合があります。

目標に合った適切な選択をする

真空蒸着を使用するかどうか、およびどの特定のメソッドを選択するかは、最終製品に求められる結果に完全に依存します。

- 究極の純度と膜密度が主な焦点である場合:高真空環境でのPVDプロセスは、汚染の可能性を最小限に抑えてソース材料を物理的に輸送するため、多くの場合最良の選択肢です。

- 複雑な3D形状を完璧な均一性でコーティングすることが主な焦点である場合:前駆体ガスが複雑な部品のすべての表面で流れ、反応できるため、低圧CVD(LPCVD)プロセスがしばしば優れています。

- 工具用の硬く耐摩耗性のコーティングを作成することが主な焦点である場合:スパッタリングのようなPVD技術は、その耐久性と強力な密着性により業界標準です。

最終的に、真空環境を活用することで、比類のないレベルの制御が可能になり、原子の混沌とした性質を薄膜工学の精密な芸術へと変えます。

要約表:

| 主要な側面 | 真空蒸着においてそれが重要な理由 |

|---|---|

| 真空環境 | 空気分子を除去し、汚染や衝突を防ぎます。 |

| 純度 | コーティングの化学組成が意図されたとおりであることを保証します。 |

| 均一性 | 原子が直線的に移動することを可能にし、均一な膜を作成します。 |

| 主要な方法 | 物理蒸着(PVD)および化学蒸着(CVD)。 |

研究室で真空蒸着の精度を活用する準備はできていますか?

KINTEKは、PVDやCVDなどの高度なコーティングプロセスに必要な高品質の実験装置と消耗品の提供を専門としています。次世代エレクトロニクス、耐久性のある工具コーティング、または特殊な光学膜を開発している場合でも、当社のソリューションは研究が要求する純度と制御を保証します。

今すぐ専門家にお問い合わせください。お客様の特定の実験室のニーズをどのようにサポートし、優れた薄膜結果を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 9MPa空気圧焼結炉(真空熱処理付)