熱蒸着とは、その核心において、真空中で材料を加熱して蒸発させ、その蒸気が表面に凝縮して非常に薄い膜を形成するプロセスです。これは、物理蒸着(PVD)法の一族における基本的な技術であり、電子機器や光学用途向けの金属や酸化物などの材料の薄層を作成する際の比較的単純さと有効性が評価されています。

熱蒸着の中心概念は単純です。真空中で材料を加熱して気化させ、その蒸気をターゲットオブジェクトにコーティングします。この単純な原理が、複雑なハイテクデバイスを構築するためにどのように使用されるかを理解するには、真空と加熱源の役割を把握することが重要です。

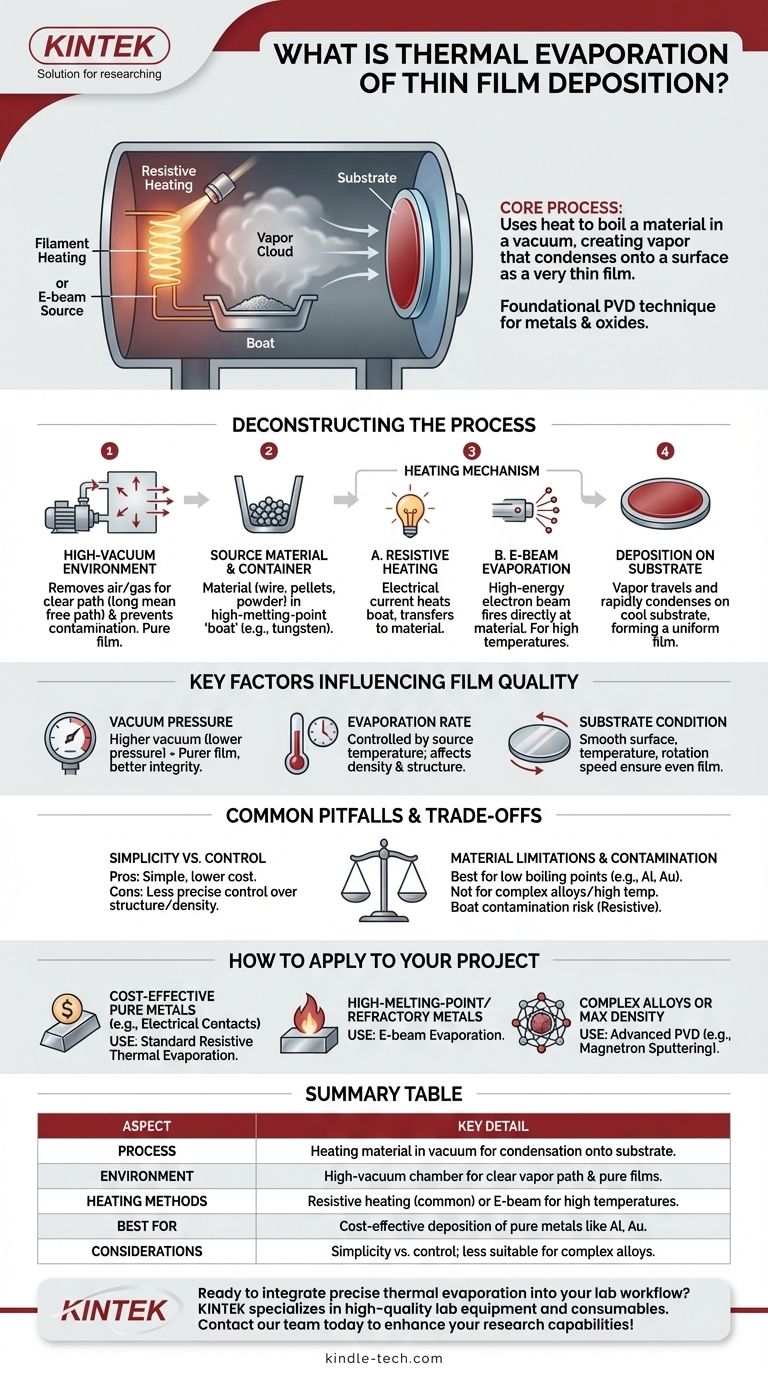

熱蒸着プロセスの分解

この技術を完全に理解するには、その本質的な構成要素、すなわち環境、ソース、加熱メカニズム、そして最終的な成膜に分解するのが最善です。

高真空環境

プロセス全体は高真空チャンバー内で行われます。これは2つの重要な理由から不可欠です。

第一に、真空は空気やその他のガス分子を除去します。これにより、気化した材料がソースからターゲットまで遮られることなく進む明確な経路、つまり長い平均自由行程が得られます。

第二に、他の分子を除去することで汚染を防ぎます。高真空は、結果として得られる膜が意図したソース材料のみで構成されることを保証し、これは敏感な電子部品や光学部品の性能にとって極めて重要です。

ソース材料と容器

成膜される材料(多くの場合、ワイヤー、ペレット、または粉末の形)は容器に入れられます。

この容器は、しばしば「ボート」、「バスケット」、または「コイル」と呼ばれ、通常、タングステンなどの非常に高い融点を持つ材料で作られています。極端な温度に耐え、溶融したりソース材料と反応したりしない能力が必要です。

加熱メカニズム

目標は、ソース材料が蒸発するまで加熱することです。これは通常、2つの方法のいずれかで達成されます。

抵抗加熱が最も一般的な方法です。ソース材料を保持するボートに大電流が流されます。ボートの自然な電気抵抗により、古い白熱電球のフィラメントのように激しく加熱されます。この熱がソース材料に伝達され、溶融して蒸発します。

もう1つの方法は電子ビーム(e-beam)蒸着です。ここでは、高エネルギーの電子ビームがソース材料に直接照射され、衝撃点で正確に加熱されます。この方法は、気化させるために非常に高い温度を必要とする材料によく使用されます。

基板への成膜

ソース材料が蒸気雲になると、真空チャンバー内を移動し、最終的に基板、つまりコーティングされるオブジェクトに到達します。

基板は蒸気よりもはるかに冷たいため、蒸気は接触すると急速に凝縮して固体状態に戻り、その表面に薄く均一な膜を形成します。

膜品質に影響を与える主要因

成膜された膜の最終的な品質は自動的に決まるものではありません。いくつかのプロセス変数を慎重に制御することに依存します。

真空圧力

より高い真空度(低圧)は、より純粋で構造的完全性の高い膜に直接つながります。膜内に浮遊分子が閉じ込められる可能性を最小限に抑えます。

蒸着速度

ソースの温度は、材料が蒸発する速度を直接制御します。この速度は膜の密度と構造に影響を与え、望ましい特性を達成するために慎重に管理する必要があります。

基板の状態

基板の状態は非常に重要です。粗い表面は不均一な膜につながる可能性があります。基板ホルダーの温度と回転速度も、膜が表面全体に均一に成長するように制御されることがよくあります。

一般的な落とし穴とトレードオフ

効果的である一方で、熱蒸着は単純さと妥協のバランスです。

単純さ vs. 制御

抵抗加熱蒸着の主な利点は、他のPVD法と比較してその単純さと装置コストの低さです。しかし、この単純さは、膜の結晶構造や密度に対する制御が劣ることを意味する場合があります。

材料の制限

この方法は、アルミニウムや金などの純粋な金属のような比較的低い沸点を持つ材料に最適です。複雑な合金や非常に高い融点を持つ材料にはあまり適しておらず、そのような場合はe-ビーム蒸着やスパッタリングなどの他の技術が必要となることがよくあります。

汚染の可能性

抵抗加熱では、ボート全体が極端な温度に加熱されます。これにより、ボート材料自体がわずかに蒸発し、成膜された膜を汚染するリスクが生じます。この問題は、より的を絞ったe-ビーム法では顕著ではありません。

これをプロジェクトに適用する方法

成膜方法の選択は、材料の要件とプロジェクトの目標に完全に依存します。

- コスト効率の高い純粋な金属の成膜(電気接点用など)が主な焦点である場合:標準的な抵抗加熱蒸着は、優れた信頼性の高い選択肢です。

- 高融点材料や難融性金属の成膜が主な焦点である場合:必要な温度を効率的に達成するために、E-ビーム蒸着を検討する必要があります。

- 複雑な合金膜の作成や最大の膜密度達成が主な焦点である場合:より高度な制御を提供するマグネトロンスパッタリングなどのより高度なPVD技術を検討する必要があるかもしれません。

最終的に、熱蒸着を理解することで、特定の技術的課題に適した製造ツールを選択できるようになります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 真空中で材料を加熱して蒸気を作り、基板に凝縮させる。 |

| 環境 | 明確な蒸気経路と純粋な膜のための高真空チャンバー。 |

| 加熱方法 | 抵抗加熱(一般的)または高融点材料用の電子ビーム(E-ビーム)。 |

| 最適用途 | アルミニウムや金などの純粋な金属のコスト効率の良い成膜。 |

| 考慮事項 | 単純さ vs. 制御;高度な技術なしでは複雑な合金にはあまり適さない。 |

精密な熱蒸着を研究室のワークフローに統合する準備はできていますか? KINTEKは、薄膜成膜のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。信頼性の高い抵抗蒸着源が必要な場合でも、高出力E-ビームシステムが必要な場合でも、当社の専門家がお客様の特定の材料とプロジェクト目標に最適なソリューションを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様の研究開発能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- ラミネート・加熱用真空熱プレス機