その核となる熱蒸着は、高真空チャンバー内でソース材料を加熱して気化させることで薄膜を作成する方法です。この蒸気は真空を通過し、より低温の表面(基板)に凝縮して均一なコーティングを形成します。材料を保持する抵抗素子に電流を流すことで熱が発生するため、抵抗加熱蒸着とも呼ばれることがよくあります。

この技術は、沸騰したお湯の高度に制御されたバージョンとして理解するのが最も適切です。お湯が沸騰して冷たい表面に凝縮する蒸気を生成するのと同様に、熱蒸着は材料蒸気を生成し、それが固体薄膜に凝縮するため、多くの用途にとって簡単で費用対効果の高いプロセスとなります。

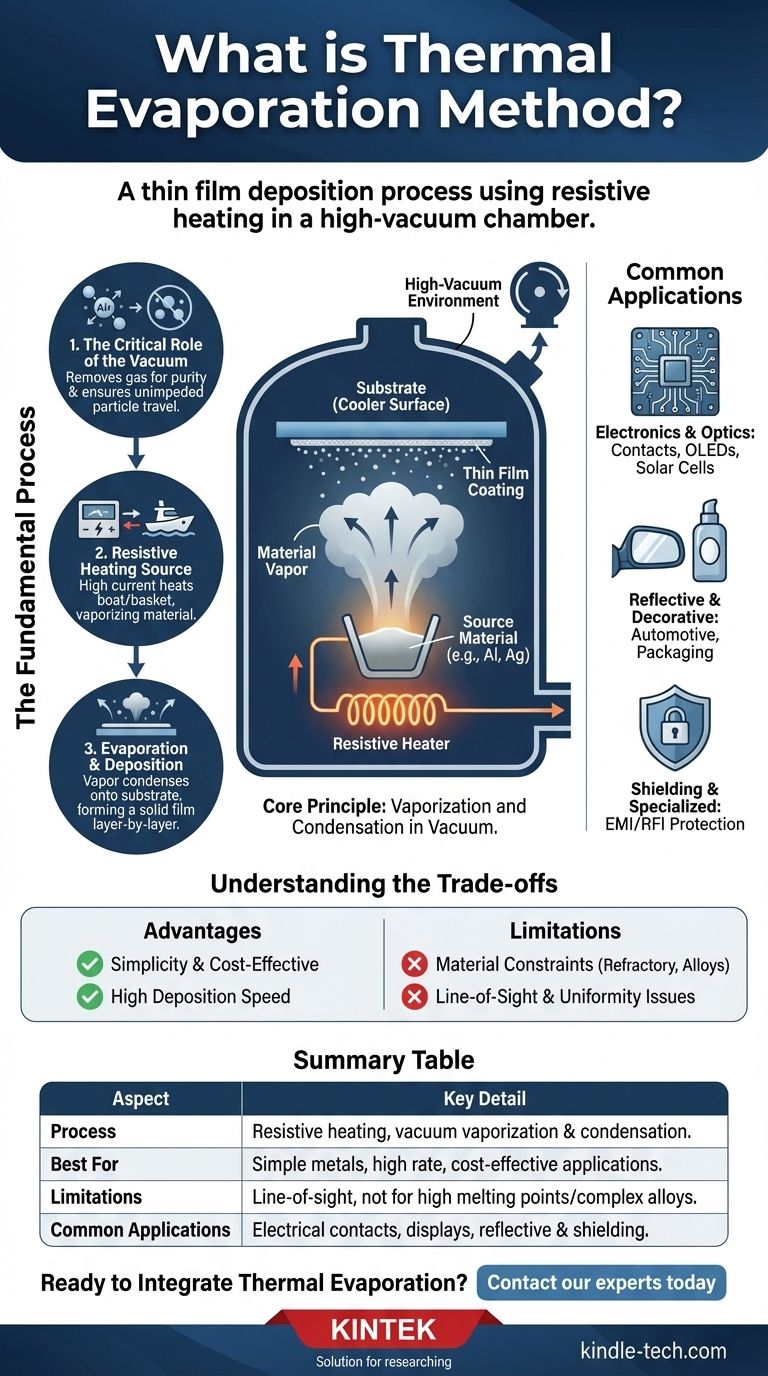

基本的なプロセス:固体から膜へ

熱蒸着を真に理解するためには、薄膜の作成を可能にする環境と一連のイベントを分解して考えることが不可欠です。

真空の重要な役割

プロセス全体は高真空チャンバー内で発生します。これは恣意的なものではなく、真空は2つの重要な機能を果たします。

第一に、熱い蒸気と反応する可能性のある空気やその他のガス分子を除去し、最終的な膜の純度を確保します。

第二に、気化した原子が他の粒子と衝突することなく基板に直接到達できるようにします。この妨げられない、見通しの良い経路は、効果的な堆積にとって極めて重要です。

抵抗加熱源

多くの場合、ペレットまたはワイヤーの形をしたソース材料は、「ボート」または「バスケット」と呼ばれる容器に入れられます。このボートは通常、タングステンやモリブデンなどの耐火金属でできています。

高い電流がボートを通過すると、電気抵抗のために急速に加熱されます。この熱はソース材料に伝達されます。

蒸発と堆積

ソース材料の温度が蒸発点まで上昇すると、その原子は十分なエネルギーを獲得して気相に放出され、蒸気雲を形成します。

この蒸気はチャンバー全体に広がり、最終的にソースの上に戦略的に配置されたより低温の基板(例:シリコンウェーハ、ガラス、プラスチック部品)に到達します。接触すると、蒸気原子はエネルギーを失い、固体状態に戻って凝縮し、層ごとに積み重なって薄膜を形成します。

産業界全体にわたる一般的な用途

熱蒸着のシンプルさと汎用性により、基礎研究から大量生産まで、幅広い用途で頼りになる選択肢となっています。

電子機器と光学

この方法は、アルミニウムや銀などの単一金属を堆積させることで、デバイス上に電気接点を作成するための主要な方法です。また、OLEDディスプレイや太陽電池などの薄膜デバイスの製造にも使用されます。

反射性および装飾性コーティング

熱蒸着は、アルミニウムなどの薄い金属層を表面に堆積させて、高反射性コーティングを作成するために広く使用されています。これは、自動車、医療、航空宇宙産業のライトリフレクターで一般的です。また、化粧品パッケージやスポーツ用品などの装飾仕上げにも使用されます。

シールドと特殊フィルム

熱蒸着によって堆積された薄い金属膜は、敏感な電子部品のEMI/RFIシールドを効果的に提供し、電磁干渉から保護することができます。

トレードオフの理解

完璧な技術は一つとしてありません。信頼できる方法として、熱蒸着の強みは明確な限界によってバランスが取られています。

主な利点:シンプルさとコスト

より複雑な堆積システムと比較して、熱蒸着装置は比較的設計と操作がシンプルです。これにより、取得と維持にかかる費用が少なくなり、薄膜の研究と生産へのアクセスしやすい入り口となります。

主な利点:堆積速度

多くの材料、特に単純な金属の場合、熱蒸着は高い堆積速度を提供します。この速度は、スループットが主要な懸念事項であるアプリケーションにとって非常に効率的です。

主な限界:材料の制約

この技術は、非常に高い融点を持つ材料(耐火材料)には適していません。十分な熱を発生させることが困難な場合があるためです。また、異なる元素が異なる速度で蒸発する複合材料や合金にも苦戦し、ソース材料とは異なる組成の膜が生成される可能性があります。

主な限界:膜の品質と均一性

蒸気が直線的に移動するため、見通し線堆積法です。これにより、複雑な三次元基板に「影」ができ、不均一なコーティングにつながる可能性があります。結果として得られる膜は、スパッタリングのような高エネルギープロセスによって生成された膜と比較して、密度が低く、接着性が低い場合もあります。

目標に合った適切な選択

堆積方法の選択は、材料、予算、および目的の膜特性に完全に依存します。

- 迅速なプロトタイピングや単純な金属接点の堆積が主な焦点である場合:熱蒸着は、優れた費用対効果の高い効率的な選択肢です。

- 高純度で高密度の膜や複雑な合金の作成が主な焦点である場合:マグネトロンスパッタリングや原子層堆積などの代替方法を検討する必要があります。

- 大規模な装飾または反射性コーティングが主な焦点である場合:熱蒸着は、これらの大量生産アプリケーションに高速で信頼性の高い確立されたプロセスを提供します。

これらの核となる原理とトレードオフを理解することで、熱蒸着が特定の材料と性能要件に適した技術であるかどうかを自信を持って判断できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 真空中で抵抗加熱によりソース材料を気化させ、それが基板上に凝縮する。 |

| 最適用途 | 単純な金属(Al、Ag)、高い堆積速度、費用対効果の高いプロトタイピング、装飾コーティング。 |

| 限界 | 見通し線堆積(段差被覆性が低い)、高融点材料や複雑な合金には不向き。 |

| 一般的な用途 | 電気接点、OLEDディスプレイ、太陽電池、反射コーティング、EMIシールド。 |

熱蒸着を研究室のワークフローに統合する準備はできましたか?

KINTEKは、あらゆる薄膜堆積ニーズに対応する高品質の実験装置と消耗品を提供しています。新しい電子デバイスのプロトタイピングであろうと、反射コーティングの生産拡大であろうと、当社の熱蒸着システムは、お客様の研究室が必要とする信頼性と性能を提供します。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究開発プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー