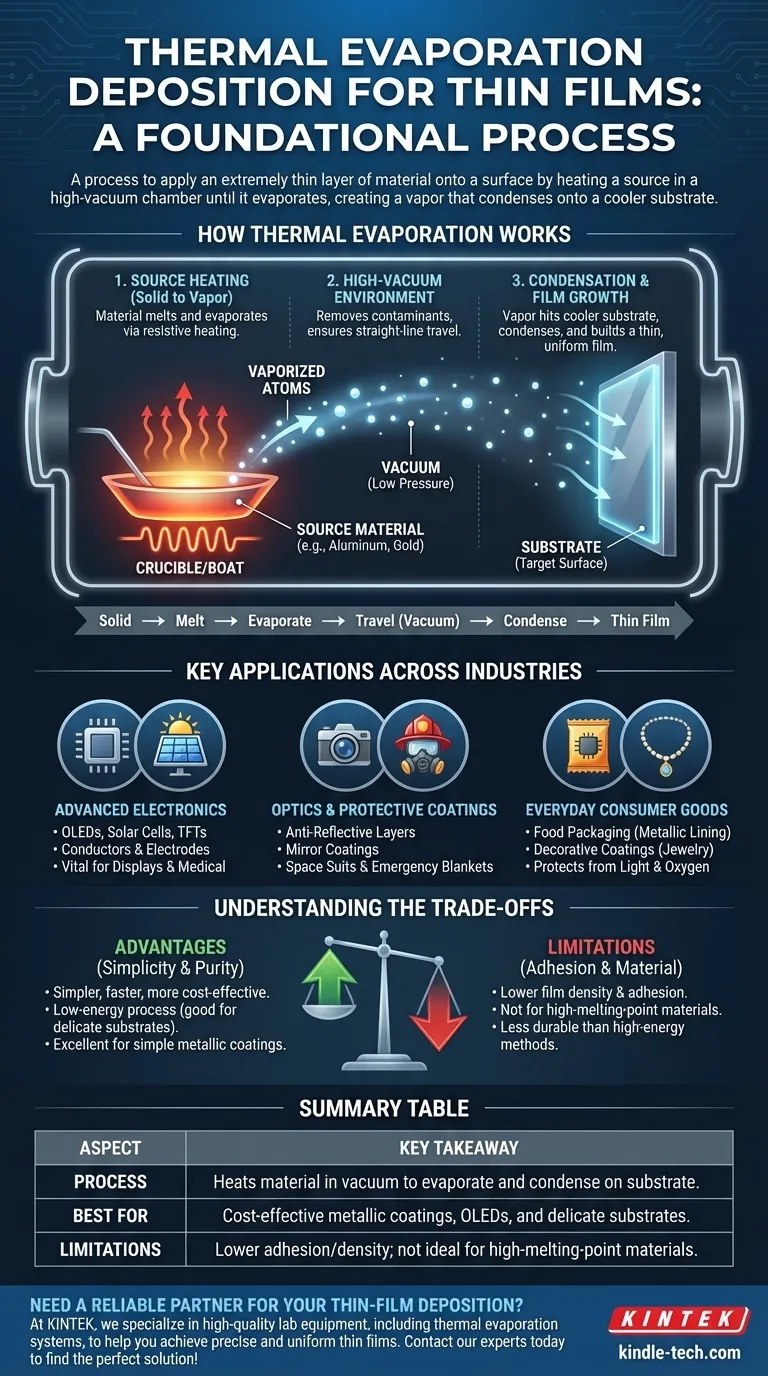

本質的に、熱蒸着は、材料の極めて薄い層を表面に塗布するプロセスです。高真空チャンバー内で原料を加熱し、蒸発させて蒸気を作り、それが移動してより冷たいターゲット表面(基板として知られる)に凝縮し、均一な薄膜を形成することで機能します。

熱蒸着は、大規模な機能性コーティングを作成するために使用される基本的な真空蒸着技術です。その重要性は、比較的シンプルで汎用性が高いことにあり、反射性食品包装から、高度なOLEDディスプレイや太陽電池内の重要な層に至るまで、製品の基盤となる技術となっています。

熱蒸着の仕組み:基本的なプロセス

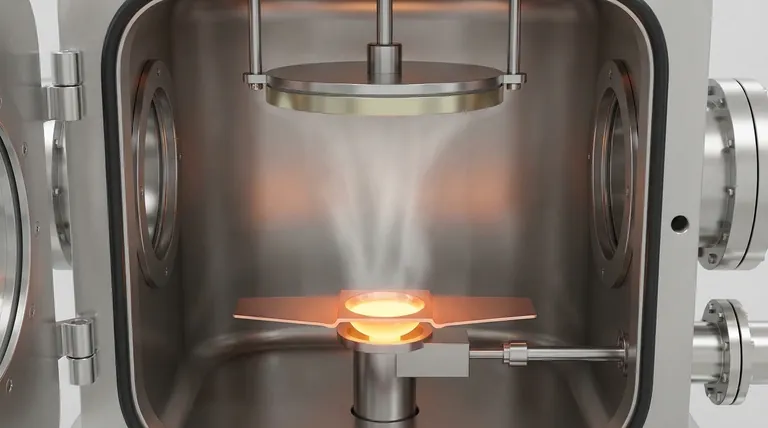

熱蒸着の役割を理解するには、プロセスをその核となる構成要素に分解するのが最善です。すべての操作は、最終的な膜の純度と品質を確保するために、密閉された真空チャンバー内で行われます。

核となる原理:固体から蒸気へ

プロセスは、アルミニウムや金のような金属の原料を、小さなるつぼまたは「ボート」に入れることから始まります。このボートは、通常、強い電流を流すことによって加熱されます(抵抗加熱)。温度が上昇すると、原料は溶融し、その後蒸発して、直接ガスまたは蒸気になります。

真空の役割

高真空環境は、2つの理由で重要です。第一に、熱い蒸気と反応して膜を汚染する可能性のある空気やその他のガス分子を除去します。第二に、蒸発した原子が他の粒子と衝突することなく、供給源から基板まで直線的に移動することを可能にし、クリーンな蒸着経路を確保します。

凝縮と膜の成長

蒸発した原子は真空チャンバー内を移動し、より冷たい基板(コーティングされる物体)に衝突します。衝突すると、原子は急速に冷却され、固体状態に戻って凝縮し、表面に付着します。このプロセスにより、原子ごとに積み重なって、薄く均一な膜が形成されます。

産業界全体にわたる主要な応用

熱蒸着によって作成された膜は、数え切れないほどの現代技術に不可欠です。その機能は、保護的、装飾的、またはデバイスの動作に不可欠なものとなり得ます。

先端エレクトロニクス分野

この技術は、エレクトロニクス産業の礎石です。OLED、太陽電池、薄膜トランジスタ(TFT)において導体および電極として機能する超薄型金属層を堆積するために使用されます。これらのコンポーネントは、ディスプレイ、再生可能エネルギー、医療機器にとって不可欠です。

光学および保護コーティング分野

光学分野では、熱蒸着はレンズの反射防止層、ミラーコーティング、UVカット膜の塗布に使用されます。光学以外では、NASAの宇宙服、消防士の制服、緊急用ブランケットに見られる反射性、断熱性のある層を作成するために使用されます。

日用品分野

この技術は、日常的に目にしています。ポテトチップスの袋の内側の金属ライニングは、光や酸素から食品を保護するために、熱蒸着によってポリマー上に堆積されたアルミニウム膜であることがよくあります。また、宝飾品やその他のアクセサリーの装飾コーティングにも広く使用されています。

トレードオフの理解

強力であるとはいえ、熱蒸着があらゆる用途に適した解決策というわけではありません。その限界を理解することは、他の蒸着方法が存在する理由を理解する上で重要です。

主な利点:シンプルさと純度

熱蒸着は、スパッタリングのようなより複雑な方法と比較して、一般的にシンプルで、高速で、費用対効果の高いプロセスです。堆積する原子に与えるエネルギーが少ないため、プラスチックや有機エレクトロニクス(OLED)のようなデリケートな基板にとって有益な場合があります。

限界:膜の密着性と密度

プロセスのエネルギーが低いことは欠点となる可能性があります。熱蒸着によって製造された膜は、より高エネルギーのプロセスによるものと比較して、密度が低く、基板への密着性が弱い場合があります。非常に耐久性のある、または硬いコーティングを必要とする用途では、他の方法がしばしば好まれます。

限界:材料の互換性

この方法は、アルミニウム、金、銀など、比較的沸点の低い材料に最適です。沸点が非常に高い材料(タングステンなどの難溶性金属)や、構成要素が異なる速度で蒸発する複雑な合金は、この技術で堆積するのが困難です。

用途に合った適切な選択

蒸着方法の選択は、材料、基板、および最終的な膜の望ましい特性に完全に依存します。

- 費用対効果の高い金属コーティングを単純な表面に施すことが主な焦点である場合:熱蒸着は優れた選択肢であり、パッケージングフィルムや装飾コーティングなどの用途に最適です。

- 有機エレクトロニクス用の純粋で敏感な材料を堆積することが主な焦点である場合:この方法の低エネルギー特性は、OLEDのようなデバイスにとって頼りになります。

- 非常に耐久性があり、高密度で、複雑な合金膜を作成することが主な焦点である場合:スパッタリングや電子ビーム蒸着などの代替の高エネルギー方法を検討する必要があるでしょう。

最終的に、熱蒸着は現代の製造業の基礎的な柱であり、私たちの周りの世界を定義する精密で機能的な表面の作成を可能にしています。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 真空中で材料を加熱し、蒸発させて基板上に凝縮させます。 |

| 最適用途 | 費用対効果の高い金属コーティング、OLED、デリケートな基板。 |

| 制限 | 膜の密着性/密度が低い。高融点材料には不向き。 |

薄膜蒸着の信頼できるパートナーが必要ですか?

熱蒸着は、不可欠なコーティングを作成するための基礎的な技術であり、適切な装置を持つことが成功のために不可欠です。KINTEKでは、お客様の研究や生産ニーズのために、精密で均一な薄膜を実現する熱蒸着システムを含む高品質の実験装置を専門としています。

高度なエレクトロニクス、光学コーティング、または消費財に取り組んでいるかどうかにかかわらず、当社の専門知識がお客様の特定の用途に最適なソリューションを選択するのに役立ちます。お客様のプロジェクトの成功をどのようにサポートできるか、ぜひご相談ください。

今すぐ専門家にお問い合わせください。お客様の実験室に最適な熱蒸着システムを見つけましょう!

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 実験用アルミナるつぼセラミック蒸発ボートセット