スパッタリング成膜とは、本質的に、材料を超薄膜で表面に堆積させるために使用される高度に制御された技術です。このプロセスは現代の製造業において基礎的であり、コンピューターハードディスクの磁気層や半導体の複雑な回路から、眼鏡の反射防止コーティング、切削工具の耐久性のある仕上げに至るまで、あらゆるものの作成を可能にします。

スパッタリングは化学的なコーティングではなく、物理的なコーティングです。高エネルギー粒子を使用して、ソース材料から原子を正確に叩き出し、ターゲット基板上に新品同様で均一な層として堆積させる、分子サンドブラストのようなものだと考えてください。

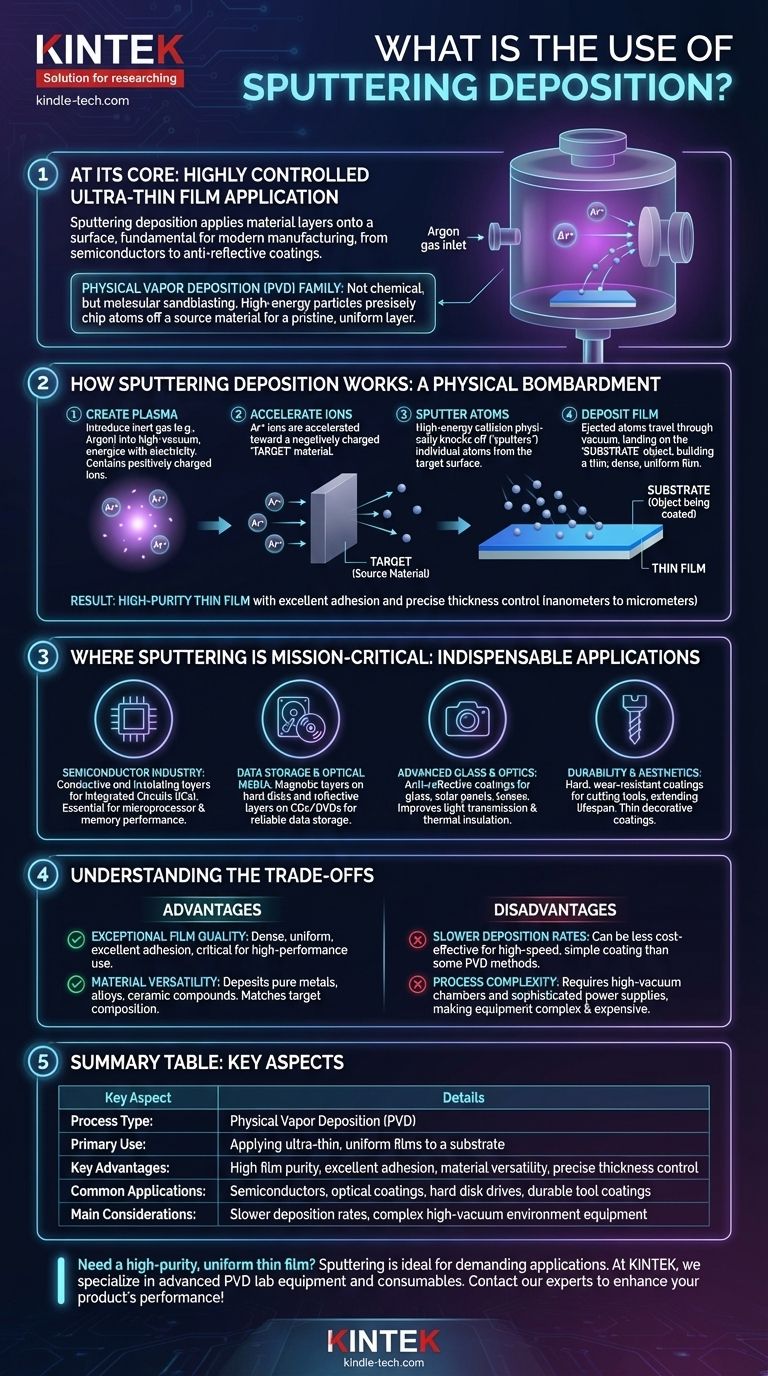

スパッタリング成膜の仕組み

スパッタリングがこれほど広く使用されている理由を理解するには、まずその根本的なメカニズムを把握する必要があります。これは、すべて高真空環境下で行われる物理気相成長(PVD)と呼ばれる一連の技術に属するプロセスです。

基本原理:物理的衝突

プロセス全体は、真空チャンバーにアルゴンなどの不活性ガスを導入し、電気で励起することによってプラズマを生成することから始まります。

このプラズマには正に帯電したアルゴンイオンが含まれています。これらのイオンは、負の電荷が与えられた「ターゲット」として知られるソース材料に向かって加速されます。

これらの高エネルギーイオンがターゲットに衝突すると、ターゲットの表面から個々の原子を物理的に叩き出し、「スパッタ」します。

プロセスにおける主要コンポーネント

これらの放出された原子は真空チャンバーを通過し、「基板」と呼ばれるコーティングされる物体に着地します。

時間の経過とともに、これらの原子が基板上に蓄積し、非常に薄く、高密度で、均一な膜を形成します。厚さは数ナノメートルから数マイクロメートルまで、極めて正確に制御できます。

結果:高純度薄膜

プロセスが真空中で行われるため、汚染物質はほとんどありません。その結果、高純度で基板への密着性が高い膜が得られ、これは高性能アプリケーションにとって極めて重要な特性です。

スパッタリングが極めて重要となる分野

スパッタリングの精度と多用途性により、多くの先端産業で不可欠なプロセスとなっています。

半導体産業において

スパッタリングは、集積回路(IC)を構築するために必要な様々な導電層や絶縁層を堆積させるために広く使用されています。欠陥のない均一な膜を作成する能力は、マイクロプロセッサやメモリチップの性能にとって不可欠です。

データストレージおよび光メディア向け

コンピューターハードディスクの磁気層やCD、DVDの反射層は、スパッタリングを使用して作成されます。このプロセスにより、データを確実に保存および読み取るために必要な正確な材料組成と厚さを実現できます。

先進的なガラスおよび光学製品向け

スパッタリングは、建築用ガラス、ソーラーパネル、カメラレンズに反射防止コーティングを施すために使用されます。これらのコーティングは光透過率と効率を向上させます。熱絶縁性を向上させるために、ガラスに高放射率の膜も適用されます。

耐久性と美観のために

耐摩耗性の高い硬いコーティングが、スパッタリングを使用して切削工具やドリルビットに適用され、その寿命を大幅に延ばします。また、自動車部品やその他の消費財に薄い装飾コーティングを施すためにも使用されます。

トレードオフの理解

単一の技術がすべてのシナリオに最適であるわけではありません。強力ではありますが、スパッタリング成膜には、一部のアプリケーションには適しているが、他のアプリケーションにはそれほど適していない特定の特性があります。

利点:優れた膜品質

スパッタリングの主な利点は、膜の品質です。スパッタ膜は通常、非常に高密度で均一であり、基板への密着性に優れており、これは要求の厳しい電子および光学用途にとって極めて重要です。

利点:材料の多様性

スパッタリングは、純粋な金属、合金、さらには絶縁性セラミック化合物を含む幅広い材料を堆積させるために使用できます。スパッタ膜の組成は、ターゲット材料の組成に非常によく一致します。

欠点:成膜速度が遅い

熱蒸着などの他のPVD法と比較して、スパッタリングはプロセスが遅い場合があります。これは、膜品質よりも高速生産が重要視されるアプリケーションでは、コスト効率が低くなる可能性があります。

欠点:プロセスの複雑さ

スパッタリングシステムは、プラズマを生成および制御するために高真空チャンバーと洗練された電源を必要とします。これにより、装置は一部の単純なコーティング方法よりも複雑で高価になります。

目標に応じた適切な選択

適切な成膜技術の選択は、プロジェクトの性能、材料、コストに関する特定の要件に完全に依存します。

- 電子機器や光学機器の精度と膜純度を最優先する場合: スパッタリングは、膜特性と均一性に対する優れた制御性により、理想的な選択肢となることがよくあります。

- 複雑な合金や化合物のコーティングを最優先する場合: スパッタリングは、ターゲット材料の正確な組成を変化させることなく基板に転写する能力に優れています。

- 最低コストで高速の単純な金属コーティングを最優先する場合: 熱蒸着などの他のPVD法を調査するかもしれません。これは一部の材料ではより高速になる可能性があります。

結局のところ、スパッタリング成膜は、私たちが毎日依存している無数のデバイスの性能と信頼性を可能にする基礎技術です。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 基板への超薄膜、均一膜の適用 |

| 主な利点 | 高い膜純度、優れた密着性、材料の多様性、正確な厚さ制御 |

| 一般的な応用例 | 半導体、光学コーティング、ハードディスクドライブ、耐久性のある工具コーティング |

| 主な考慮事項 | 成膜速度が遅い、高真空環境を必要とする複雑な装置 |

実験装置や製品に高純度で均一な薄膜が必要ですか? スパッタリング成膜は、半導体、光学、耐久性コーティングにおける要求の厳しいアプリケーションに最適です。KINTEKでは、正確な物理気相成長のための先進的な実験装置と消耗品を専門としています。当社の専門家が、お客様の製品の性能と信頼性を向上させるための適切なスパッタリングソリューションの選択をお手伝いします。お客様固有のコーティング要件について、今すぐ当社のチームにご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート