従来の焼結プロセスとは、粉末材料を溶融させることなく、固体の凝集した塊に圧縮するために使用される熱処理方法です。材料の融点以下の温度で熱を加え、多くの場合圧力を加えることで、個々の粒子が原子レベルで結合し、気孔率を減らし、部品の密度と強度を劇的に向上させます。

焼結は根本的に固相変態です。溶融と鋳造に頼るのではなく、熱エネルギーを利用して原子拡散を促進し、粒子間に強力な冶金結合を形成して、緩い粉末から高密度で機能的な部品を製造します。

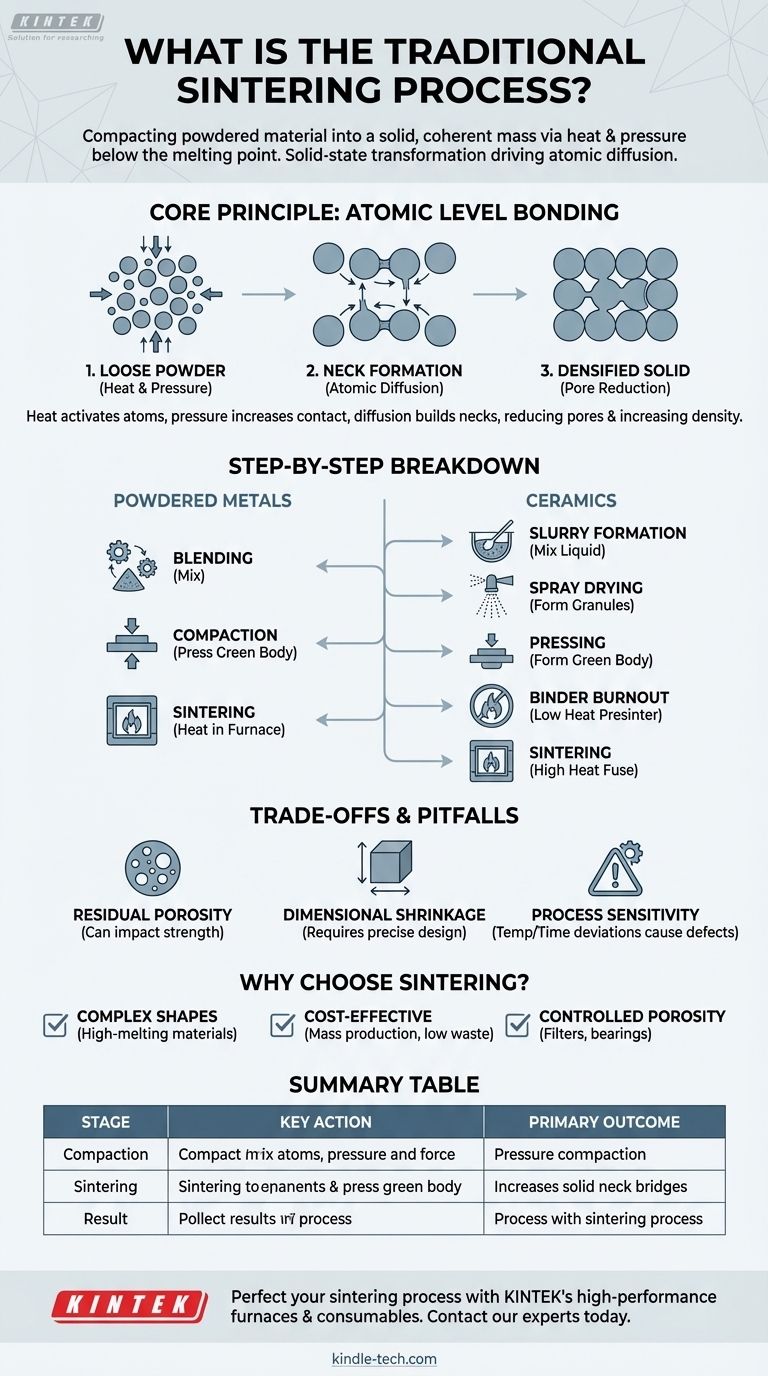

核心原理:原子レベルでの焼結の仕組み

焼結を理解するには、炉の向こう側を見て、個々の粒子間の相互作用に焦点を当てる必要があります。このプロセスは、材料科学における慎重に制御された演習です。

溶融させずに加熱

重要なのは、材料内の原子を移動可能にするのに十分な高温を適用することですが、材料が固体の結晶構造を失うほど高温にしないことです。この「活性化された」状態は、結合プロセスが発生するために不可欠です。

圧力の役割

多くの焼結方法では、初期の圧縮段階で圧力が加えられます。この工程はプレスと呼ばれ、粉末粒子を密接に接触させることで「成形体(グリーンボディ)」を形成し、結合が発生する表面積を最大化します。

原子拡散とネック形成

焼結温度では、隣接する粒子からの原子が接触点を横切って移動します。この原子拡散により、粒子間に小さな橋、つまり「ネック」が形成されます。プロセスが続くにつれて、これらのネックはより広く、より強くなります。

緻密化と気孔減少

ネックが成長するにつれて、粒子中心が互いに引き寄せられます。この作用により、粒子間の空隙、つまり気孔が体系的に排除されます。その結果、部品の相対密度が大幅に増加し、気孔率が対応して減少します。

プロセスの段階的分解

核心原理は同じですが、正確な手順は材料によって異なります。最も一般的な2つの経路は、金属とセラミックの場合です。

粉末金属の場合

金属のプロセスは通常、単純で、3つの主要な段階で構成されます。

- 混合:基となる金属粉末を合金元素や添加剤と混合し、目的の化学組成と特性を実現します。

- 圧縮:混合された粉末は、高圧下で金型またはダイにプレスされ、成形体(グリーンボディ)として部品の最終形状を形成します。

- 焼結:成形体は、制御された雰囲気の炉で焼結温度まで加熱され、原子結合と緻密化が発生します。

セラミックの場合

セラミックのプロセスは、多くの場合、より細かい粉末から始まり、材料を準備するための追加のステップが必要です。

- スラリー形成:未焼成のセラミック粉末を水、バインダー、その他の薬剤と混合して、均一な液体スラリーを作成します。

- スプレードライ:スラリーをスプレードライして、均一で流動性のある顆粒を形成します。

- プレス:乾燥した粉末を金型にプレスして成形体(グリーンボディ)を形成します。

- バインダー焼却(予備焼結):部品は低温で加熱され、脆弱な構造を損傷することなくバインダーをゆっくりと燃焼させます。

- 焼結:部品ははるかに高温に加熱され、セラミック粒子を融合させて最終密度を達成します。

トレードオフと一般的な落とし穴の理解

焼結は強力な技術ですが、課題がないわけではありません。真の専門知識は、その限界を理解し、重要な変数を管理することにあります。

残留気孔率

従来の焼結で理論密度の100%を達成することはまれです。ほとんど常に何らかの残留気孔率が残り、引張強度や疲労抵抗などの最終的な機械的特性に影響を与える可能性があります。

寸法収縮

部品が緻密化するにつれて、収縮します。この収縮は大きく、最終部品が寸法公差を満たすように、初期の圧縮ツールの設計で正確に計算し、補償する必要があります。

プロセス感度

焼結部品の最終特性は、プロセス変数に非常に敏感です。温度、時間、または炉の雰囲気のわずかなずれが、焼結不足(不完全な結合)、過焼結(部品を弱める粒成長)、または閉じ込められたガスによるブリスターなどの欠陥につながる可能性があります。

目標に合った適切な選択をする

適切な製造プロセスを選択することは、完全にあなたの目的に依存します。焼結は、他の方法では不十分な特定のシナリオで優れています。

- 高融点材料で複雑な形状を重視する場合:焼結は理想的です。熱を加える前に室温で複雑な形状を形成できるため、タングステンやモリブデンなどの難溶性金属の鋳造の課題を回避できます。

- 費用対効果の高い大量生産を重視する場合:このプロセスは、ギアやブッシングなどの何百万もの同一部品を、切削加工と比較して材料の無駄を最小限に抑えながら製造するために、高度に自動化され、再現可能です。

- 制御された気孔率を持つ材料の作成を重視する場合:焼結は、自己潤滑ベアリング、フィルター、特定の生体医療インプラントなどの製品に不可欠な、意図的に気孔率を設計できる数少ない方法の1つです。

最終的に、従来の焼結は、単純な粉末を堅牢で高性能な部品に変えるための正確で多用途な経路を提供します。

要約表:

| プロセス段階 | 主なアクション | 主な結果 |

|---|---|---|

| 圧縮 | 粉末を「成形体」にプレスする | 部品の初期形状を形成する |

| 焼結 | 融点以下で熱を加える | 原子拡散により強力な結合が生まれる |

| 結果 | 緻密化と気孔減少 | 強度と密度の向上 |

焼結プロセスを完璧にしたいですか? KINTEKは、粉末冶金およびセラミック製造における精密な温度制御と一貫した結果に不可欠な、高性能ラボ用炉と消耗品を専門としています。当社の専門知識により、お客様の材料が最適な密度と強度を達成することを保証します。今すぐ当社の専門家にご連絡ください。お客様のラボの焼結ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド