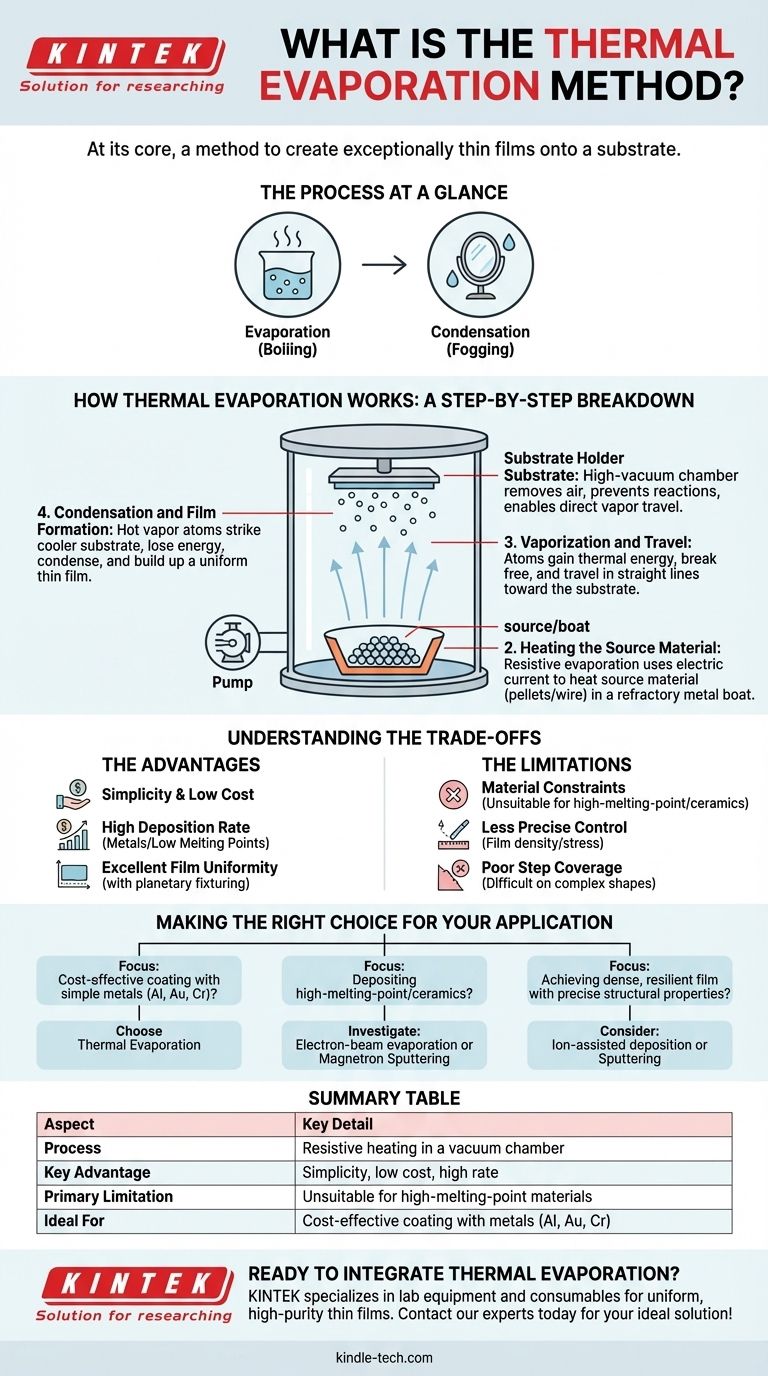

基本的に、熱蒸着法は、基板と呼ばれる表面上に、材料の非常に薄い膜を作成するために使用される方法です。このプロセスでは、ソース材料を真空度の高いチャンバー内で加熱し、蒸発させて蒸気に変えます。この蒸気は真空中を移動し、より冷たい基板上に凝縮して、均一な薄膜コーティングを形成します。

熱蒸着法は、本質的に蒸発と凝縮という2段階のプロセスであり、水を沸騰させて冷たい鏡を曇らせる蒸気を作るのに似ています。熱と真空を利用して固体材料を蒸気に変え、ターゲット表面上で薄く純粋な膜として再固化させます。

熱蒸着法の仕組み:段階的な解説

この技術を理解するには、高度に制御された環境で行われる主要な段階に分解するのが最善です。

真空環境の作成

プロセス全体は密閉された真空チャンバー内で行われます。高出力のポンプが空気やその他のガス分子を除去します。

この真空は2つの理由で重要です。それは、高温のソース材料が空気と反応するのを防ぎ、蒸発した原子が他の粒子と衝突することなく基板へ直接移動できるようにするためです。

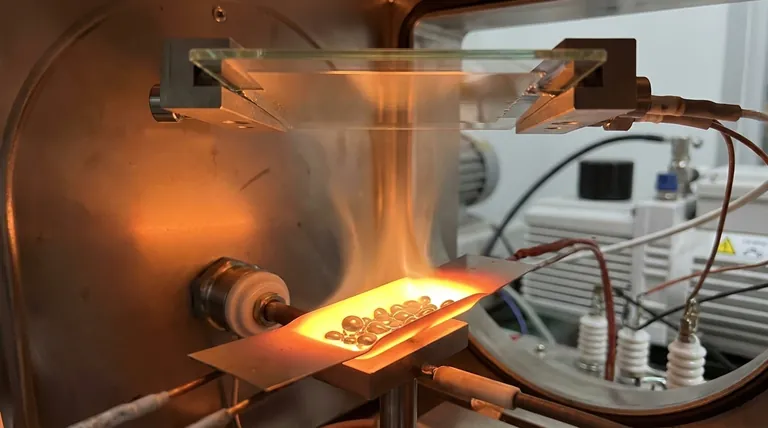

ソース材料の加熱

成膜される材料(多くの場合、ペレットやワイヤーの形状)は、ソースまたはボートと呼ばれる耐熱容器にセットされます。このボートは通常、タングステンなどの耐火金属で作られています。

ソースに電流を流すと、その電気抵抗により急速に加熱されます。この方法は、白熱電球のフィラメントと同様に、抵抗を利用して熱を発生させるため、しばしば抵抗加熱蒸着と呼ばれます。

蒸発と移動

ソース材料が加熱されると、その原子は十分な熱エネルギーを得て、固体状態から解放されて気体状態、すなわち蒸気になります。

これらの蒸発した原子は、ソースから基板に向かって直線的な見通し線に沿って移動し、基板は通常、その上に配置されます。

凝縮と膜の形成

高温の蒸気原子が基板の冷たい表面に衝突すると、急速にエネルギーを失い、冷却され、再び固体状態に凝縮します。

この凝縮プロセスにより層が積み重なり、ソース材料の薄く、固く、しばしば非常に純粋な膜が基板表面全体に形成されます。

トレードオフの理解

あらゆる技術プロセスと同様に、熱蒸着法には、特定の用途に適した明確な利点と制限があります。

利点:シンプルさと多用途性

熱蒸着法の主な利点は、その比較的シンプルさと低コストです。装置は他の成膜方法よりも複雑ではありません。

それは高い成膜速度を提供し、特に低融点の金属や化合物など、幅広い材料に対応しています。

適切な基板回転(プラネタリー治具)を使用すると、広い面積にわたって優れた膜均一性を達成できます。

制限:材料と制御の制約

抵抗加熱に依存しているため、このプロセスは加熱源自体の融点よりも低い温度で蒸発できる材料に限定されます。これにより、セラミックスなどの高融点材料の多くには適していません。

シンプルではありますが、スパッタリングやイオンアシスト成膜などのより高エネルギーな方法と比較して、膜の密度や応力といった特性の制御精度は低くなります。

蒸気が直線的に移動するため、鋭いエッジや深い溝を持つ複雑な三次元形状を均一にコーティングすることは困難な場合があります(「ステップカバレッジ」が低いという問題)。

アプリケーションに最適な選択

成膜方法の選択は、材料、予算、および目的とする膜特性によって完全に決まります。

- 主な焦点がシンプルな金属によるコスト効率の高いコーティングである場合:熱蒸着法は、アルミニウム、金、クロムなどの材料にとって優れた、わかりやすい選択肢です。

- 主な焦点が高融点材料またはセラミック材料の成膜である場合:電子ビーム蒸着やマグネトロンスパッタリングなどの代替方法を調査する必要があります。

- 主な焦点が正確な構造特性を持つ高密度で強靭な膜の達成である場合:イオンアシスト成膜やスパッタリングなどのより高エネルギーなプロセスの方が、より良い結果をもたらす可能性が高いです。

その単純なメカニズムと明確なトレードオフを理解することで、熱蒸着法が薄膜成膜戦略のどこに位置するかを自信を持って判断できます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス | 真空チャンバー内で抵抗加熱によりソース材料を蒸発させる。 |

| 主な利点 | シンプルさ、低コスト、および適合性のある材料に対する高い成膜速度。 |

| 主な制限 | 高融点材料には不向き。複雑な形状に対するステップカバレッジが低い。 |

| 理想的な用途 | アルミニウム、金、クロムなどの金属によるコスト効率の高いコーティング。 |

熱蒸着法を研究室のワークフローに組み込む準備はできましたか? KINTEKは、ラボ機器と消耗品を専門としており、信頼性の高い熱蒸着システムと専門的なサポートを提供し、研究や生産のニーズに合わせて均一で高純度の薄膜を実現できるよう支援します。当社の専門家に今すぐご連絡いただき、お客様のラボに最適なソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート