簡単に言うと、電気アーク溶解炉は、最大3000°Cという非常に高い温度を達成できます。この能力により、極めて高い融点を持つ材料を加工するために設計された特殊な装置のクラスに位置付けられます。

重要なポイントは、炉が到達できる最高温度だけでなく、アーク炉と誘導炉のような異なる炉技術が、根本的に異なる材料加工のニーズのために設計されていることを理解することです。アーク炉の極度の熱は、独自の課題に対する特定のソリューションです。

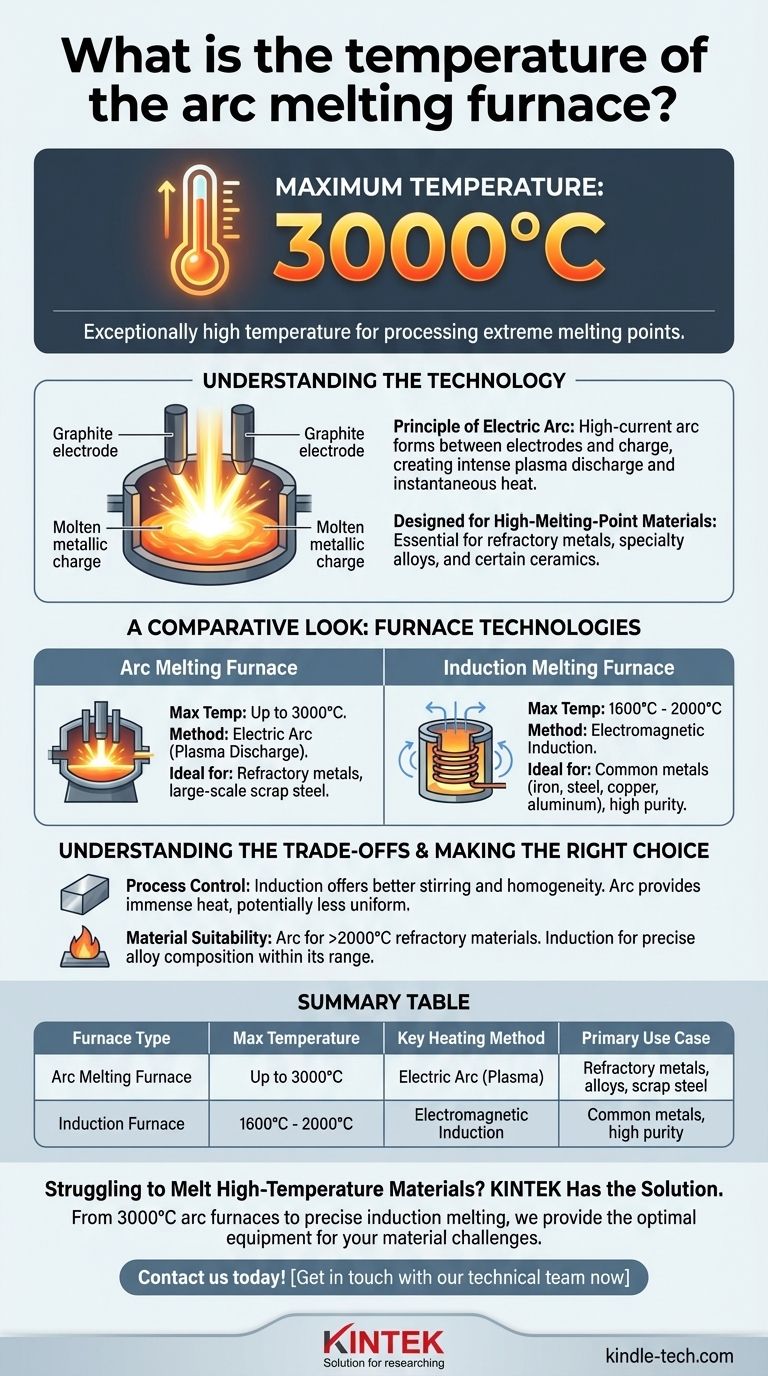

温度の背後にある技術を理解する

アーク炉が3000°Cに到達できるのは、その加熱方法の直接的な結果です。従来の燃焼や抵抗加熱要素に依存していません。

電気アークの原理

アーク炉は、炉内のグラファイト電極と金属チャージの間に形成される高電流の電気アークを使用して熱を発生させます。

このアークは、本質的に連続的で高エネルギーの火花であり、瞬時に数千℃に達するプラズマ放電です。この強烈で集中したエネルギーが材料に直接伝達され、他の炉では溶かせない物質を溶融させることができます。

高融点材料向けに設計

3000°Cの能力を持つ炉を開発する主な理由は、難削金属や特殊合金を加工するためです。

タングステン、タンタル、特定のセラミックスなどの材料は、より一般的な炉の種類では対応できないほど高い融点を持っています。アーク炉は、これらの要求の厳しい産業および研究用途に不可欠なツールです。

炉技術の比較

アーク炉の能力を理解するために、誘導炉のような他の一般的な電気溶解技術と比較すると役立ちます。

アーク溶解炉(最大3000°C)

この炉は、最高温度において最高の性能を発揮します。その直接的なプラズマ加熱は、大量のスクラップ鋼の溶解や、最も高い融点を持つ特殊材料の加工に理想的です。

誘導溶解炉(1600°C - 2000°C)

誘導炉は、電磁誘導を利用して材料を加熱します。非常に効率的で優れた冶金制御を提供しますが、その最高温度は通常2000°C程度に制限されます。

この温度は、鉄、鋼、銅、アルミニウムを含むほとんどの一般的な金属の溶解には十分ですが、最も要求の厳しい難削材料には対応できません。

トレードオフを理解する

炉の選択は、単に最高温度のものを選択することではありません。各技術には、独自の運用上のトレードオフがあります。

温度 vs. プロセス制御

アーク炉は莫大な熱を提供しますが、アークからのエネルギーは均一性に欠け、「ホットスポット」を生じさせることがあります。

対照的に、誘導炉はより正確な温度制御を提供し、溶融金属中の攪拌作用を促進するため、より均質で一貫性のある最終製品が得られます。

材料の適合性

選択はしばしば材料自体によって決まります。材料の融点が2000°Cを超える場合、アーク炉は数少ない実行可能な選択肢の1つです。

純度と正確な合金組成が重要な材料の場合、材料の融点がその範囲内であれば、誘導炉の制御された環境がしばしば優れています。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、炉技術の選択が決まるべきです。

- 難削金属、特殊合金、または大量のスクラップ鋼の溶解が主な焦点である場合:アーク溶解炉の3000°Cの能力が不可欠です。

- 鉄、銅、アルミニウムなどの標準的な金属を高い純度と組成制御で溶解することが主な焦点である場合:誘導炉の1600°Cから2000°Cの範囲は、熱と精度の理想的なバランスを提供します。

最終的に、正しい炉を選択することは、特定の材料の課題に適切な熱ツールを合わせることです。

要約表:

| 炉の種類 | 最高温度 | 主な加熱方法 | 主要な用途 |

|---|---|---|---|

| アーク溶解炉 | 最大3000°C | 電気アーク(プラズマ放電) | 難削金属、特殊合金、大規模スクラップ鋼 |

| 誘導炉 | 1600°C - 2000°C | 電磁誘導 | 高純度要件のある一般的な金属(鉄、鋼、銅、アルミニウム) |

高温材料の溶解にお困りですか?KINTEKが解決策を提供します。

3000°Cのアーク炉能力を必要とする難削金属を扱っている場合でも、標準合金の精密な制御が必要な場合でも、KINTEKは特定の材料課題に対応する適切な実験装置の提供を専門としています。当社の専門家が、効率、純度、性能を最大化するための最適な炉技術の選択をお手伝いします。

今すぐお問い合わせください。お客様のアプリケーション要件についてご相談いただき、当社の専門的な溶解ソリューションがお客様の研究または生産目標をどのように前進させることができるかをご確認ください。今すぐ技術チームにお問い合わせください!

ビジュアルガイド