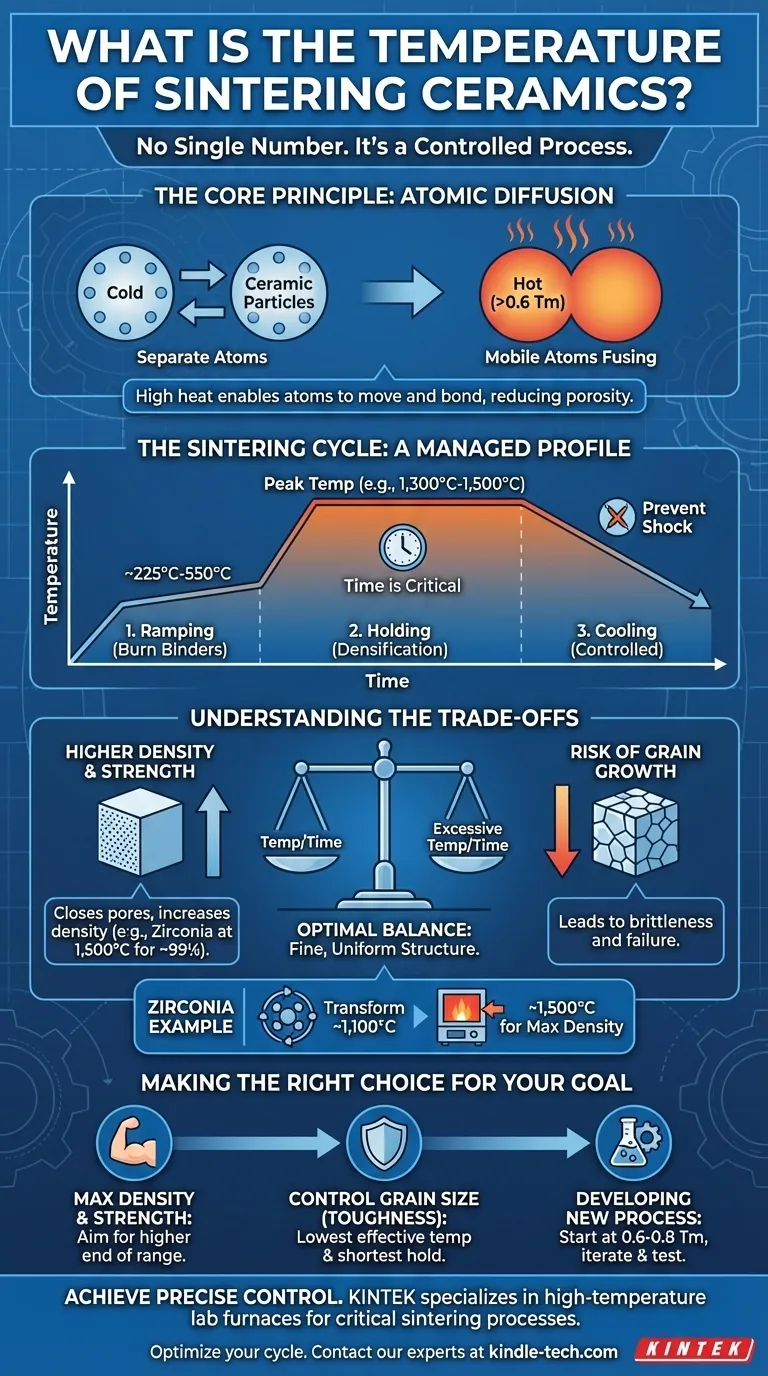

セラミックスの焼結に単一の温度はありません。 代わりに、正しい温度は特定の材料と望ましい最終特性によって決定されます。一般的に、焼結には材料の絶対融点(Tm)の60%を超える温度が必要であり、ジルコニアのような一般的な工業用セラミックスの場合、1,300°Cから1,500°Cの範囲になることがよくあります。

重要なポイントは、焼結温度が固定された数値ではなく、制御されたプロセスにおける重要な変数であるということです。目標は、過度の熱による欠陥を引き起こすことなく、セラミック粒子を緻密な固体塊に融合させるのに十分な熱エネルギーを加えることです。

基本原理:温度と拡散

セラミックスを加熱する主な目的は、原子拡散を可能にすることです。高温では、個々のセラミック粉末粒子間の接触点にある原子が移動可能になり、粒子が融合できるようになります。

「経験則」:焼結と融点(Tm)

広く受け入れられている出発点は、効果的な焼結が材料の融点(Tm)の0.6倍を超える温度で始まるということです。

これは厳密な法則ではなく、ガイドラインです。これは、原子が移動して結合し、粒子間の空隙(気孔率)を減少させるのに十分なエネルギーを持つ温度を示します。

温度が緻密化を促進する方法

温度が上昇すると、原子拡散の速度が加速します。このプロセスにより、粉末塊の総表面積が減少し、気孔が閉じられ、部品全体が収縮して密度が増加します。

最終的な目標は、材料の理論上の最大密度に近づけ、強く、非多孔質の最終部品を作成することです。

焼結はプロセスであり、単一の温度ではない

適切な特性を得るには、焼結サイクルとして知られる、慎重に管理された加熱および冷却プロファイルが必要です。単に最高温度に達するだけでは十分ではありません。

焼結サイクル:昇温、保持、冷却

典型的なサイクルにはいくつかの段階があります。例えば、部品は製造プロセスからのバインダーを燃焼させるために、ゆっくりと低温(例:225°C~550°C)まで加熱されることがあります。

その後、温度はより速くピーク焼結温度(例:1,300°C)まで上昇され、特定の期間保持されます。この「保持」または「ソーク」時間中に、緻密化の大部分が発生します。

最後に、熱衝撃や亀裂を防ぐために、部品は制御された方法で冷却されます。

ジルコニアの例

ジルコニアはこの原理の完璧な例です。約1,100°Cから1,200°Cで重要な結晶構造変化(相変態)を起こします。

しかし、可能な限り最高の密度(99%近く)を達成するためには、炉はジルコニアを1,500°Cに近い温度で焼成することがよくあります。これは、最適な焼結温度が材料の変態温度よりも大幅に高いことが多いことを示しています。

トレードオフの理解

焼結温度の選択には、競合する要因のバランスを取ることが含まれます。これは、セラミック部品の最終的な機械的および物理的特性に直接影響を与える重要な決定です。

温度と最終密度

一般的に、高温は高密度をもたらし、結果として強度が増します。ジルコニアの例は、1,500°Cで焼成すると、1,200°Cで焼成するよりも緻密な部品が得られることを示しています。

これは、炉のエネルギーコストと最終部品の性能要件との間の直接的なトレードオフです。

過焼結のリスク

過度の温度や、ピーク温度で部品を長時間保持しすぎると、粒成長につながる可能性があります。部品は緻密になるかもしれませんが、異常に大きな結晶粒はセラミックスを脆くし、破損しやすくする可能性があります。

理想的なプロセスは、微細で均一な粒構造を維持しながら、最大密度を達成することです。

時間という重要な要素

ピーク温度での保持時間は、温度自体と同じくらい重要です。保持時間が長いほど(例:40分に対して180分)、拡散により多くの時間が与えられ、密度を増加させることができますが、望ましくない粒成長のリスクも伴います。

目標に合った適切な選択をする

最適な焼結プロファイルは、あなたの目的に完全に依存します。これらの原則を意思決定プロセスに活用してください。

- 最大の密度と強度を達成することが主な焦点である場合: 材料の推奨範囲の上限で焼結する必要がある可能性が高く、多くの場合、相変態温度を大幅に超えます。

- 靭性を確保するために粒度を制御することが主な焦点である場合: 最小限必要な密度を達成する最も効果的な温度と最短の保持時間を目標にする必要があります。

- 新しいセラミックプロセスを開発している場合: 材料の融点(Tm)の0.6〜0.8倍というガイドラインから始め、温度、時間、最終特性の理想的なバランスを見つけるために反復テストを実施してください。

焼結プロファイルを習得することで、セラミック材料の最終的な性能を正確に制御できます。

要約表:

| セラミック材料 | 典型的な焼結範囲 | 主な考慮事項 |

|---|---|---|

| ジルコニア | 約1,300°C~1,500°C | 高温(例:1,500°C)で約99%の密度を達成。 |

| 一般的な工業用セラミックス | 融点(Tm)の60%超 | 出発点となるガイドライン。最適な温度は密度と粒成長のバランスを取る。 |

セラミック特性を正確に制御

焼結プロセスを習得することは、必要な密度、強度、靭性を備えた高性能セラミック部品を製造するための鍵です。この記事で詳述されている正確な温度プロファイルと保持時間を実行するには、適切な実験室用炉が不可欠です。

KINTEKは、材料科学および研究室の精密なニーズに応えるため、実験装置と消耗品を専門としています。 当社の高温炉は、重要な焼結プロセスに必要な正確な制御と信頼性を提供するように設計されています。

お客様の焼結サイクルの最適化をお手伝いいたします。 今すぐ当社の専門家にお問い合わせください。お客様の特定のセラミック用途についてご相談いただき、研究または生産目標に最適な炉ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉