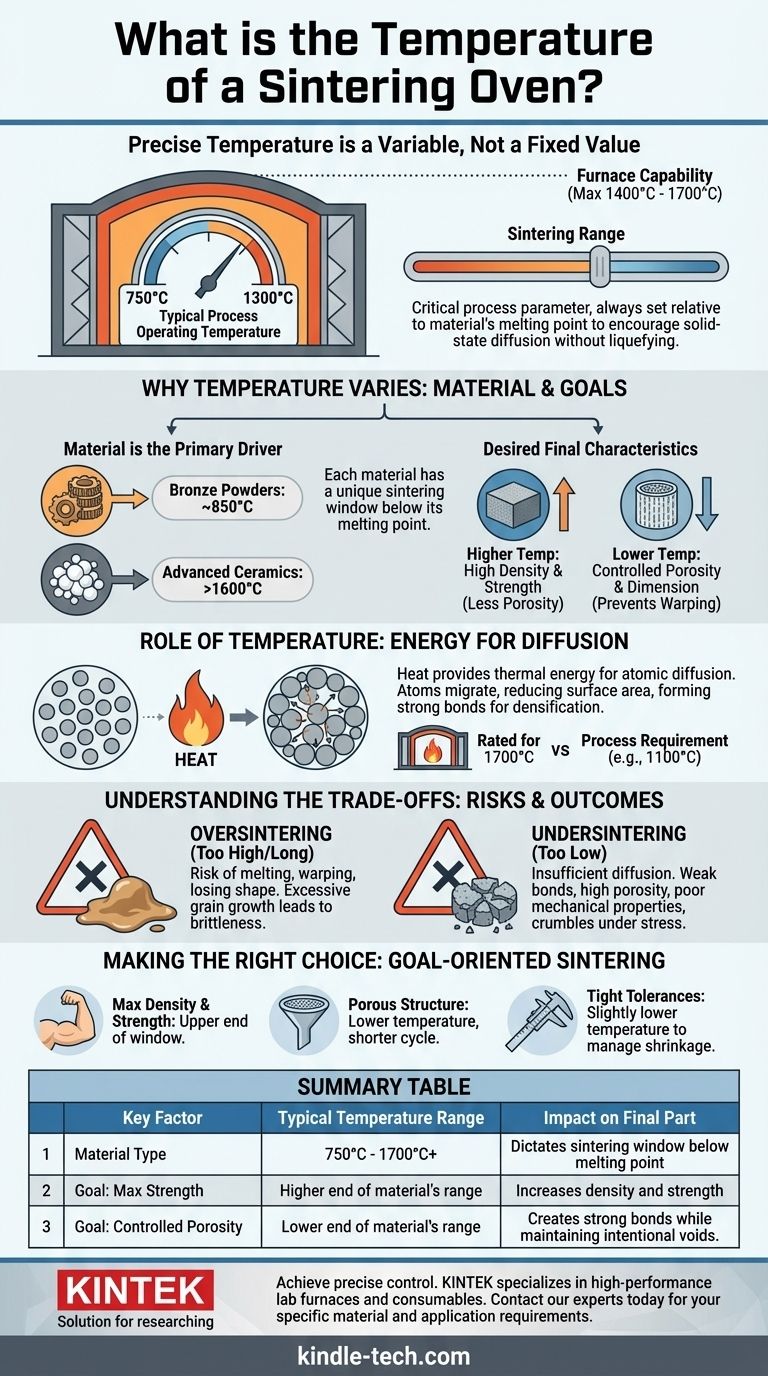

焼結炉の正確な温度は単一の値ではなく、慎重に制御される変数です。標準的な焼結炉は最大1400°Cから1700°Cの温度に達することができますが、特定のプロセスでの実際の動作温度は、通常750°Cから1300°Cというはるかに広い範囲に収まります。この温度は、処理される材料と達成する必要がある最終特性によって完全に決定されます。

理解すべき核心的な原則は、焼結温度が固定された炉の設定ではなく、重要なプロセスパラメータであるということです。これは常に材料の融点に対して設定され、固相拡散を促進し、粒子を液化することなく結合させます。

温度がこれほど大きく変動する理由

焼結に見られる広範な温度範囲は、プロセスで使用される材料の多様性を反映しています。理想的な温度は、粒子を結合させるのに十分なエネルギーを与え、同時に粒子を溶融させるのに十分なエネルギーを与えないという微妙なバランスです。

材料が主要な駆動要因

すべての材料には独自の焼結ウィンドウがあります。これは、原子が粒子境界を越えて拡散し、効果的にそれらを結合させるのに十分なエネルギーを持つ温度範囲です。

焼結は基本的に材料の融点以下で起こります。例えば、特定の青銅粉末は850°C前後で焼結するかもしれませんが、アルミナのような先進セラミックスは1600°Cをはるかに超える温度を必要とします。

望ましい最終特性

材料の焼結ウィンドウ内で選択される特定の温度は、最終部品に直接影響を与えます。一般に、温度が高いほど、より多くの粒子境界が除去されるため、密度と強度が高くなります。

逆に、より低い温度は、特定のレベルの多孔性を持つ部品を作成したり、デリケートな形状での反りや収縮を防ぐために意図的に使用することができます。

焼結プロセスにおける温度の役割

微視的なレベルで何が起こるかを理解することで、なぜ温度制御がこれほど重要なのかが明確になります。熱は、緩い粉末を固体の凝集した塊に変える触媒です。

拡散のためのエネルギー供給

加熱の主な目的は、原子拡散に必要な熱エネルギーを供給することです。適切な焼結温度では、隣接する粒子からの原子が移動し、それらの間の空隙を埋めます。

このプロセスにより、個々の粒子の表面積が減少し、強力な冶金学的またはセラミック結合が形成され、部品の緻密化と強化がもたらされます。

炉の能力と動作温度

炉が達成できる最大温度と、特定の作業に必要な温度を区別することが重要です。1700°C定格の炉は、高温セラミックスを処理する柔軟性を提供します。

しかし、同じ炉がステンレス鋼部品のバッチを焼結するために1100°Cで運転されることもあります。炉の能力は、プロセスの要件を上回る必要があります。

トレードオフの理解

間違った温度を選択することは、焼結プロセスにおける最も一般的な失敗点の1つです。過熱も過少焼結も、使用できない部品につながります。

過焼結のリスク

温度が高すぎるか、または長すぎる時間保持されると、焼結から溶融への境界線を越えるリスクがあります。これにより、部品がたるんだり、反ったり、意図した形状を失ったりする可能性があります。

融点以下であっても、過度の熱は材料内の小さな結晶が結合する「粒成長」を引き起こす可能性があります。これは逆説的に、最終部品をより脆く、破損しやすくする可能性があります。

過少焼結の問題

温度が低すぎると、拡散が不十分になります。粒子間の結合が弱くなり、高い多孔性と劣悪な機械的特性を持つ脆い部品ができます。

この部品は、意図された用途に必要な密度、強度、および完全性を欠き、応力下で崩壊する可能性があります。

目標に合った適切な選択をする

正しい焼結温度は常に、材料と望ましい結果の関数です。以下の原則があなたの決定を導くことができます。

- 最大の密度と強度を最優先する場合:原子拡散を最大化し、多孔性を最小限に抑えるために、材料の指定された焼結ウィンドウの上限近くで操作する必要があります。

- 多孔質構造(例:フィルター用)の作成を最優先する場合:部品を完全に緻密化することなく強力な結合を作成するために、より低い温度と短いサイクル時間を使用します。

- 厳密な寸法公差の維持を最優先する場合:緻密化中に発生する避けられない収縮を慎重に管理するために、わずかに低い温度を使用する必要があるかもしれません。

最終的に、焼結温度をマスターすることが、部品の最終的な性能と特性を制御するための鍵となります。

要約表:

| 主要因 | 典型的な温度範囲 | 最終部品への影響 |

|---|---|---|

| 材料の種類 | 750°C - 1700°C+ | 融点以下の焼結ウィンドウを決定します。 |

| 目標:最大強度 | 材料範囲の上限 | 拡散を最大化することで密度と強度を高めます。 |

| 目標:制御された多孔性 | 材料範囲の下限 | 意図的な空隙を維持しつつ、強力な結合を作成します。 |

焼結結果の精密な制御を実現します。適切な温度は、部品の密度、強度、性能にとって極めて重要です。KINTEKは高性能ラボ炉と消耗品を専門とし、お客様のラボが焼結プロセスをマスターするために必要な信頼性の高い機器と専門家によるサポートを提供します。今すぐ当社の専門家にお問い合わせください お客様の特定の材料と用途の要件についてご相談ください。

ビジュアルガイド