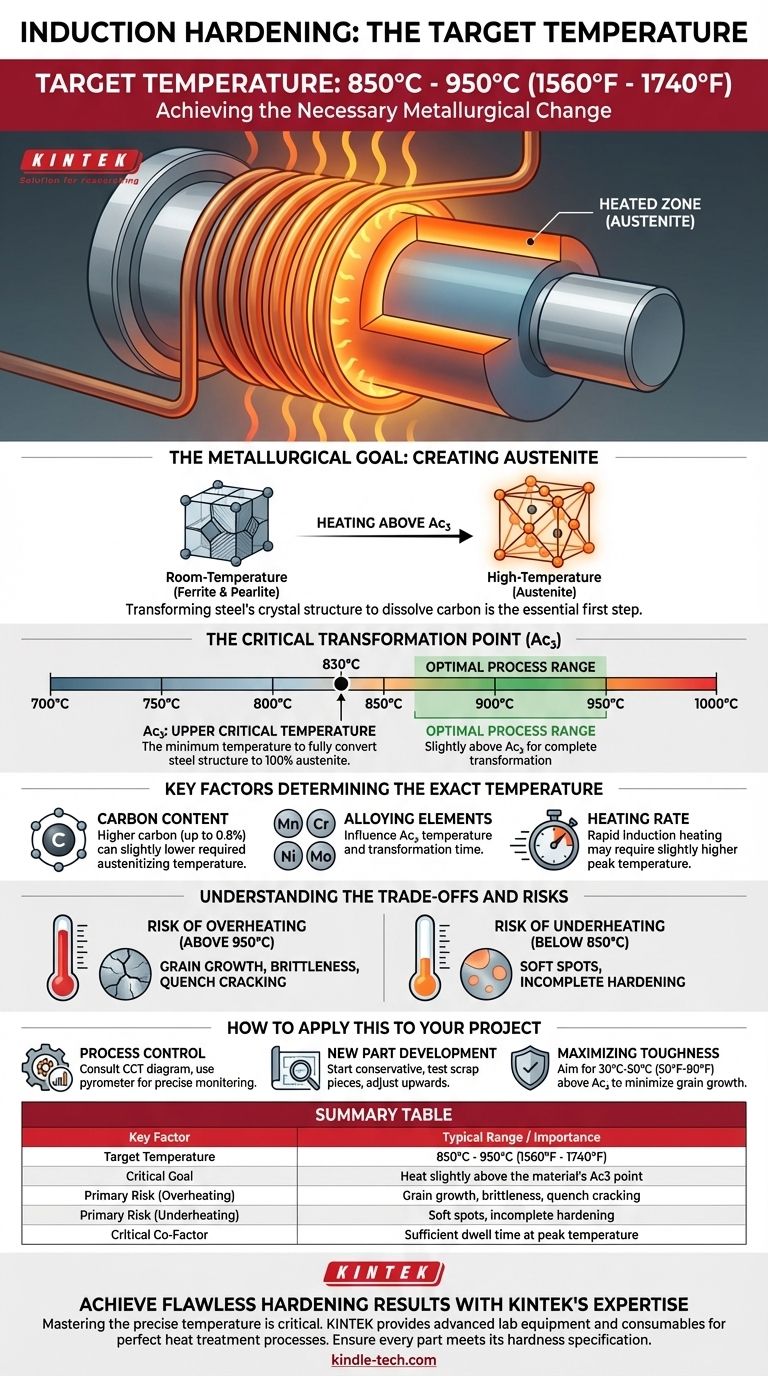

高周波焼入れの目標温度は単一の値ではなく、特定の範囲であり、一般的な炭素鋼および合金鋼の場合、通常850°Cから950°C(1560°Fから1740°F)の間です。正確な温度は、特定の合金の化学組成に大きく依存します。目標は、焼入れ前に必要な冶金学的変化を達成するために、材料をその固有の上部臨界変態温度(Ac3)よりわずかに高く加熱することです。

核心となる原則は、単に一般的な温度に到達することではなく、鋼の結晶構造をオーステナイトに変態させるのに十分なだけ加熱することです。この正確な温度制御が、部品の完全性を損なうことなく、望ましい表面硬度を達成するための鍵となります。

冶金学的目標:オーステナイトの生成

高周波焼入れは、鋼の結晶構造を操作することによって機能します。使用する温度は、部品の表面で必要な構造変化を達成するための単なるツールです。

オーステナイト化温度

加熱の主な目標は、オーステナイト化温度に到達することです。これは、鋼の室温構造(フェライトとパーライト)が、オーステナイトと呼ばれる新しい高温構造に変態する点です。

オーステナイトは、かなりの量の炭素を溶解できる独自の面心立方格子構造を持っています。これは、焼入れプロセスの不可欠な第一歩です。

臨界変態点(Ac3)

すべての鋼合金には、上部臨界温度、またはAc3として知られる特定の温度があります。これは、鋼の構造を100%オーステナイトに完全に変態させるために必要な最低温度です。

したがって、高周波焼入れの目標温度は、処理される特定の材料のAc3点より常にわずかに高く設定されなければなりません。これにより、加熱ゾーンで完全かつ均一な変態が保証されます。

一般的な温度範囲

最も一般的に焼入れされる材料、つまり中炭素鋼および低合金鋼(1045、4140、または4340など)の場合、Ac3温度は一般的に850°Cから950°C(1560°Fから1740°F)の間のプロセス温度を指示します。

この範囲を下回る加熱は不完全な焼入れにつながり、大幅に上回る加熱は他のリスクを伴います。

正確な温度を決定する主要因

「850°Cから950°C」の範囲はガイドラインであり、規則ではありません。アプリケーションの正確な温度は、材料の独自の特性によって決定されます。

炭素含有量

鋼の炭素含有量は、そのAc3温度に直接影響します。一般的に、炭素含有量が高いほど(約0.8%まで)、必要なオーステナイト化温度をわずかに下げることができます。

合金元素

マンガン、クロム、ニッケル、モリブデンなどの元素はすべて、鋼の変態特性に影響を与えます。これらはAc3温度を上昇または下降させることができ、同様に重要なこととして、その温度で変態が完了するのに必要な時間に影響を与えます。

加熱速度

高周波加熱は非常に高速です。この急速な加熱速度は、より遅い炉加熱プロセスで使用する場合よりもわずかに高いピーク温度を使用する必要があることを意味します。これにより、焼入れが始まる前に、加熱された表面層のコアがオーステナイトに完全に変態するのに十分な時間が確保されます。

トレードオフとリスクの理解

正しい温度を選択することは、バランスの取れた行為です。最適な点からどちらかの方向に逸脱すると、プロセスが失敗します。

過熱のリスク

鋼をAc3温度より大幅に高く加熱すると、オーステナイト内の結晶粒が大きくなります。大きな粒状構造は非常に脆くなり、部品が急速に冷却されたときに変形や焼入れ割れを起こしやすくなります。

過小加熱のリスク

Ac3点を超える温度に達しない場合、オーステナイトへの変態は不完全になります。これにより、「軟点」が生じ、指定された硬度と耐摩耗性を達成できず、焼入れプロセスの目的が損なわれます。

保持時間の重要性

温度だけが変数ではありません。材料がピーク温度で保持される時間である保持時間も重要です。保持時間が短すぎると不完全な変態を引き起こし、長すぎると過熱と同じ粒成長の問題につながる可能性があります。

これをプロジェクトに適用する方法

あなたの目標は、特定の部品とプロセスに対して完全な焼入れを確実に達成できる、Ac3点よりわずかに高い最低温度を見つけることです。

- プロセス制御と再現性に重点を置く場合:材料の連続冷却変態(CCT)図を参照してAc3温度を特定し、非接触式パイロメーターを使用してサイクル中の部品の表面温度を正確に監視します。

- 新しい部品のプロセス開発に重点を置く場合:材料の予想範囲の下限で控えめな推定値から始め、スクラップ部品でテストを実行します。結果として得られる硬度と微細構造を分析し、過熱の兆候なしに望ましい特性が達成されるまで、温度を少量ずつ上げて調整します。

- 硬度を確保しながら靭性を最大化することに重点を置く場合:材料のAc3点より約30°Cから50°C(50°Fから90°F)だけ高い目標温度を目指します。これにより、粒成長が最小限に抑えられ、脆化のリスクが低減されます。

最終的に、温度は部品の最終的な冶金学的特性を制御するために使用する主要なレバーです。

要約表:

| 主要因 | 一般的な範囲 / 重要性 |

|---|---|

| 目標温度 | 850°C - 950°C (1560°F - 1740°F) |

| 重要な目標 | 材料のAc3点よりわずかに高く加熱する |

| 主なリスク(過熱) | 粒成長、脆化、焼入れ割れ |

| 主なリスク(過小加熱) | 軟点、不完全な焼入れ |

| 重要な共因子 | ピーク温度での十分な保持時間 |

KINTEKの専門知識で完璧な焼入れ結果を達成

高周波焼入れの正確な温度を習得することは、部品の性能と寿命にとって極めて重要です。誤った温度は、軟点や焼入れ割れなどの高価な故障につながる可能性があります。

KINTEKでは、熱処理プロセスを開発、監視、完璧にするために必要な高度なラボ機器と消耗品の提供を専門としています。新しい生産ラインを立ち上げる場合でも、既存のラインを最適化する場合でも、当社のソリューションは一貫した高品質の結果を達成するのに役立ちます。

すべての部品が硬度仕様を満たすよう、私たちがお手伝いします。

今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションと、KINTEKがお客様のラボの成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理炉および浮上誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)