要するに、化学気相成長法(CVD)によるカーボンナノチューブ(CNT)の合成は、炭素含有ガスを金属触媒上で熱分解する、高度に制御されたプロセスです。高温下で、触媒はそのガスを分解し、炭素原子を取り込み、次にそれらを円筒形のナノチューブ構造として析出させます。この方法は、レーザーアブレーションやアーク放電などの古い技術と比較して、スケーラビリティ、コスト効率、制御の優れたバランスを提供するため、産業標準となっています。

化学気相成長法は、産業規模で、かつ実現可能なコストで最終製品の構造を制御する比類のない能力を提供するため、カーボンナノチューブを製造するための主要な商業プロセスとなっています。

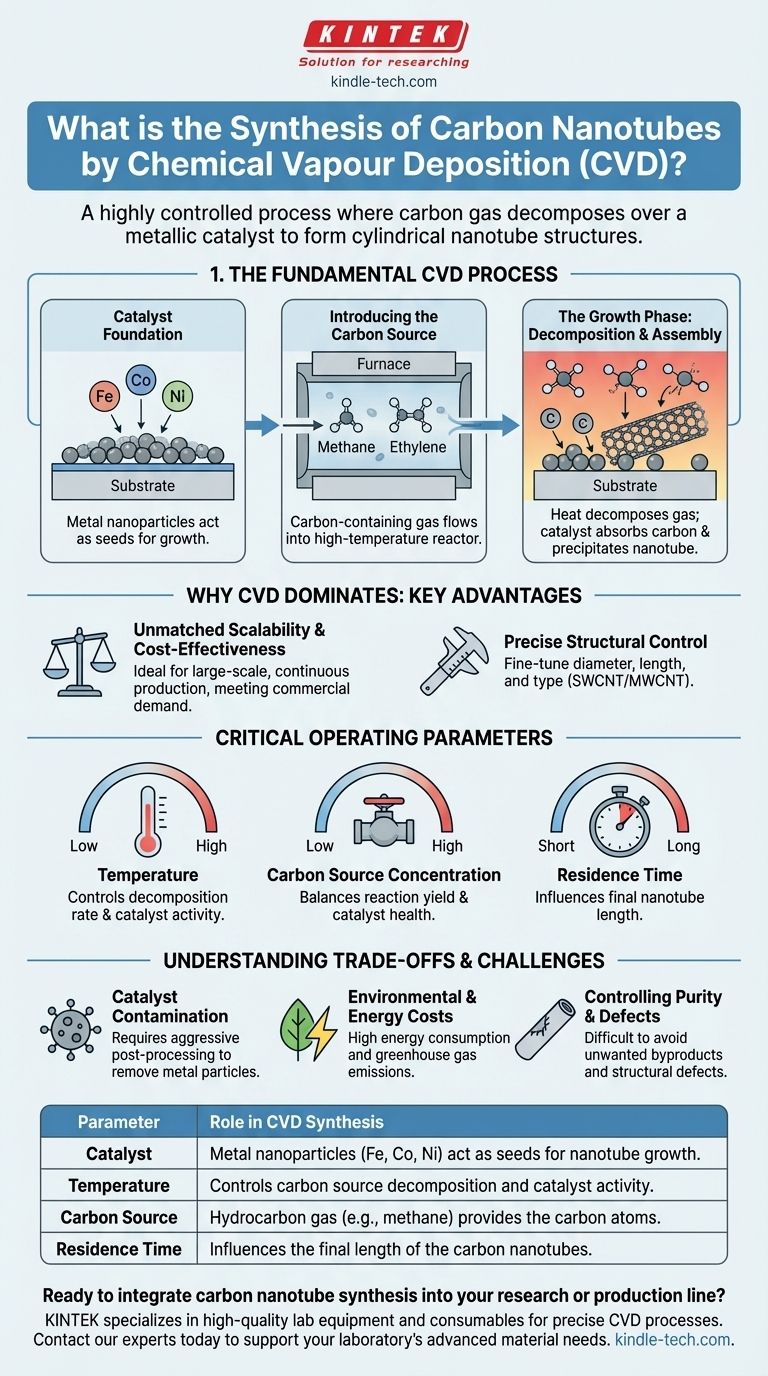

CVDプロセスの基本:ステップごとの概要

CVDを真に理解するには、それをナノスケールで起こる正確なボトムアップの組立ラインとして視覚化するのが最善です。プロセス全体は、触媒、炭素源、熱の相互作用にかかっています。

触媒の基盤

プロセスは炭素からではなく、触媒から始まります。基板が調製され、通常は鉄、コバルト、ニッケルなどの金属ナノ粒子の薄い層でコーティングされます。これらの微小な金属の島が、ナノチューブが成長する「種」として機能します。

炭素源の導入

触媒でコーティングされた基板は、高温の炉または反応器内に配置されます。次に、メタン、エチレン、アセチレンなどの炭素含有ガスが慎重に制御された流れでチャンバー内に導入されます。

成長段階:分解と組み立て

これがCVD反応の核心です。反応器内の高温が触媒を活性化し、炭化水素ガスを分解させ、化学結合を破壊して遊離の炭素原子を放出させます。

金属触媒粒子はこれらの炭素原子を吸収します。触媒が炭素で過飽和状態になると、余分な炭素を安定した構造化された形態、すなわち中空のチューブとして析出し始めます。触媒が活性を保ち、炭素供給が利用可能である限り、ナノチューブは成長し続けます。

CVDが優位な理由:主な利点

他の方法も存在しますが、触媒CVD(しばしばCCVDと呼ばれる)が、研究と産業の両方にとって極めて重要ないくつかの明確な理由から主流の技術となりました。

比類のないスケーラビリティとコスト効率

アーク放電やレーザーアブレーションなどのエネルギー集約的な方法と比較して、CVDは大規模で連続的な生産により適しています。このスケーラビリティにより、商業的需要を満たすための最も経済的に実行可能なプロセスとなります。

正確な構造制御

CVDは最終製品に対して驚くほどの制御性を提供します。プロセスパラメータを注意深く調整することにより、オペレーターはナノチューブの直径、長さ、さらには単層(SWCNT)か多層(MWCNT)かを制御することができます。

結果の習得:重要な動作パラメータ

CVDプロセスの成功と効率は、いくつかの主要な動作変数によって直接的に決定されます。これらを理解することで、目的の結果を達成するために合成を微調整することが可能になります。

温度

温度はおそらく最も重要なパラメータです。これは炭素源の分解速度と触媒の活性を決定します。最適な温度範囲が必要です。低すぎると反応が効率的に進行せず、高すぎるときれいなナノチューブの代わりに望ましくない非晶質炭素が生成される可能性があります。

炭素源濃度

炭化水素ガスの濃度は慎重にバランスを取る必要があります。濃度が低すぎると反応が不十分になり収率が低下し、濃度が高すぎると触媒が不活性化したり、急速で欠陥のある成長を引き起こしたりする可能性があります。

滞留時間

滞留時間とは、炭素含有ガスが高温反応ゾーンに滞在する時間のことです。このパラメータはカーボンナノチューブの最終的な長さに直接影響し、滞留時間が長いほど、ある限界までは一般的に長いチューブが生成されます。

トレードオフと課題の理解

その利点にもかかわらず、CVDプロセスには課題がないわけではありません。客観的な評価には、その固有の限界を認識する必要があります。

触媒の汚染

重大な欠点は、最終製品がカーボンナノチューブと、それらを成長させるために使用された金属触媒粒子の複合体であることです。これらの不純物を除去するには、しばしば強酸を伴う積極的な後処理ステップが必要となり、CNTを損傷させたり、有害廃棄物を生成したりする可能性があります。

環境およびエネルギーコスト

CVDに必要な高温は、かなりのエネルギー消費を必要とします。さらに、合成プロセス自体がCNTの潜在的な生態毒性の主な原因であり、環境への全体的な影響を制限するために管理しなければならない温室効果ガスを放出します。

純度と欠陥の制御

完全に均一で欠陥のないCNTのバッチを得ることは非常に困難です。非晶質炭素などの望ましくない副生成物の形成や、ナノチューブ壁の構造的欠陥は、材料の理想的な特性を損なう可能性のある持続的な課題です。

あなたの目標に合わせた適切な選択

CVDへのアプローチは、最終目標によって導かれるべきです。このプロセスは多用途ですが、ある結果を最適化することは、しばしば別の結果を妥協することを意味します。

- もしあなたの主な焦点が大規模な産業生産である場合: 触媒CVDは、CNTを大量に生産するための比類のないコスト効率とスケーラビリティにより、議論の余地のない標準です。

- もしあなたの主な焦点が高純度の研究サンプルである場合: CVDは実行可能な出発点ですが、触媒残渣やその他の不純物を除去するために集中的な合成後精製ステップを計画する必要があります。

- もしあなたの主な焦点が環境の持続可能性である場合: 二酸化炭素や熱分解メタンなどの「グリーン」または廃棄物原料を活用する新しいCVD手法を調査し、ライフサイクルへの影響を低減します。

これらの基本原則とその実際的なトレードオフを理解することにより、特定の材料科学または工学目標を達成するためにCVDプロセスを効果的に活用することができます。

要約表:

| パラメータ | CVD合成における役割 |

|---|---|

| 触媒 | ナノチューブ成長のシードとして機能する金属ナノ粒子(Fe、Co、Ni)。 |

| 温度 | 炭素源の分解と触媒の活性を制御します。 |

| 炭素源 | 炭素原子を提供する炭化水素ガス(例:メタン)。 |

| 滞留時間 | カーボンナノチューブの最終的な長さに影響を与えます。 |

カーボンナノチューブ合成を研究または生産ラインに統合する準備はできましたか? KINTEKは、正確なCVDプロセスに必要な高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識により、スケーラブルで制御された合成のための適切なツールが確実に手に入ります。当社の専門家に今すぐお問い合わせいただき、お客様の研究室の高度な材料ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉

- 真空熱処理焼結ろう付け炉