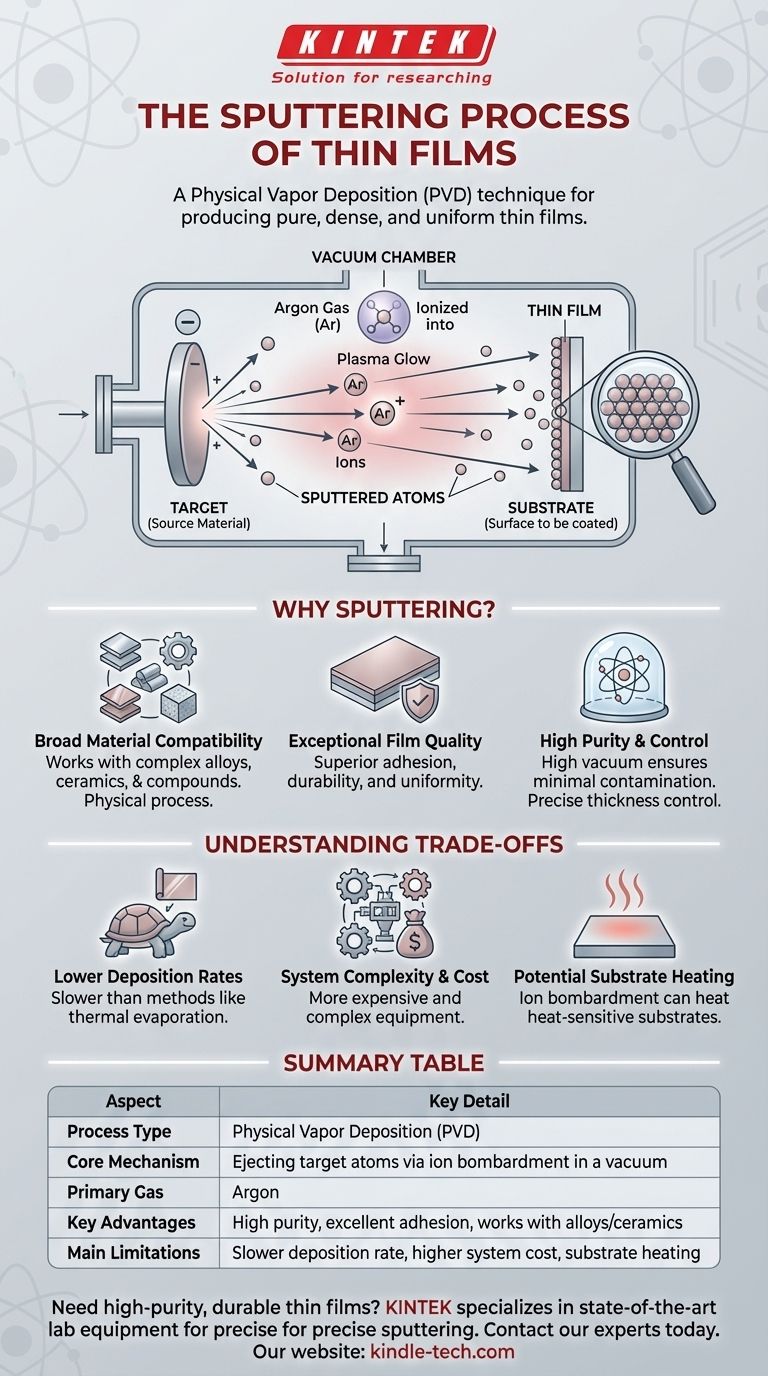

最も簡単に言えば、スパッタリングとは、表面に非常に薄い材料層を堆積させる物理的なプロセスです。真空チャンバー内で、エネルギーを与えられたイオンでターゲット(「ターゲット」と呼ばれるソース材料)を衝撃することで、ターゲットから原子を放出させます。これらの放出された原子は、二次表面(「基板」)に移動してコーティングされ、薄膜を形成します。

スパッタリングは、高度に制御された多用途な物理蒸着(PVD)技術です。その核となる価値は、非常に広範囲の材料から非常に純粋で緻密、かつ均一な薄膜を製造できることにあり、現代の製造業の礎となっています。

核となるメカニズム:イオンから膜へ

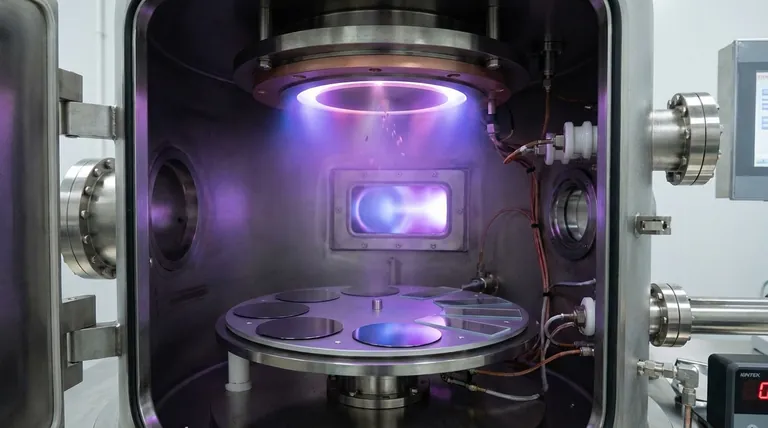

スパッタリングを理解するには、それを原子のビリヤードの微視的なゲームとして視覚化すると役立ちます。プロセス全体は、汚染を防ぐために密閉された真空チャンバー内で行われます。

ステップ1:環境の作成

プロセスは、チャンバー内に高真空を作り出すことから始まります。次に、少量の不活性ガス、通常はアルゴンが導入されます。このガスは、次のステップに必要な「発射体」を提供します。

ステップ2:イオンの活性化

チャンバー内に強力な電界が印加され、アルゴン原子から電子が剥ぎ取られ、正に帯電したイオンに変化します。これによりプラズマが生成され、特徴的な光としてしばしば見られます。

ステップ3:ターゲットの衝撃

堆積させるソース材料であるターゲットには、負の電荷が与えられます。この強力な負電位は、正に帯電したアルゴンイオンを積極的に引き付け、加速させてターゲットにかなりの力で衝突させます。

ステップ4:基板への堆積

この高エネルギー衝突により、ターゲット材料から原子が物理的に剥がされ、「スパッタリング」されます。これらの放出された原子は、真空を直線的に移動し、コーティングされる物体である基板に衝突し、そこで凝縮して層ごとに積み重なり、薄膜を形成します。

スパッタリングが基礎的な技術である理由

薄膜を作成する方法はいくつかありますが、スパッタリングは、その制御性と材料の柔軟性における独自の利点により、非常に一般的です。

幅広い材料適合性

材料を溶融および蒸発させることに依存する一部の方法とは異なり、スパッタリングは物理的なプロセスです。これは、複雑な合金、セラミックス、化合物を含むほとんどすべての材料を、化学組成を変更することなく堆積させることができることを意味します。

優れた膜品質

スパッタされた原子の運動エネルギーは、基板上に非常に緻密で密着した膜を形成するのに役立ちます。これにより、他の技術と比較して、優れた密着性、耐久性、均一性を持つコーティングが得られます。

高純度と制御

プロセスが高真空下で行われるため、膜を汚染する浮遊分子はほとんどありません。これにより、非常に純粋なコーティングを作成できます。さらに、堆積速度を正確に制御できるため、原子レベルまで特定の再現性のある厚さの膜を作成できます。

トレードオフの理解

すべての用途に完璧な単一のプロセスはありません。信頼を築くには、技術の限界を認識する必要があります。

低い堆積速度

スパッタリングは、一般的に熱蒸着などの他の方法と比較して、プロセスが遅いです。非常に厚いコーティングを迅速に堆積させることが目標の場合、スパッタリングは最も効率的な選択肢ではないかもしれません。

システムの複雑さとコスト

スパッタリングシステムは、高真空ポンプ、電源、制御電子機器を備えているため、より単純な堆積方法よりも複雑で高価です。

潜在的な基板加熱

原子とイオンの絶え間ない衝撃は、かなりの量のエネルギーを基板に伝達し、基板を加熱する可能性があります。これは、特定のプラスチックや有機化合物などの熱に弱い材料をコーティングする場合に課題となることがあります。

用途に合った適切な選択をする

堆積方法の選択は、最終製品に求められる結果に完全に依存します。

- 高純度で緻密な、密着性の高いコーティングを重視する場合:スパッタリングは、特に合金や光学コーティングなどの複雑な材料にとって、ほとんどの場合、優れた選択肢です。

- 可能な限り迅速かつ安価に単純な金属膜を堆積させることを重視する場合:熱蒸着のような技術がより実用的な代替手段となるかもしれません。

- 均一な層で複雑な三次元形状をコーティングすることを重視する場合:化学気相成長(CVD)のような非ラインオブサイト法が、そのタスクにより適しているかもしれません。

最終的に、スパッタリングの核となる原則を理解することで、高性能材料を作成するための適切なツールを選択できるようになります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着 (PVD) |

| 核となるメカニズム | 真空中でイオン衝撃によりターゲット原子を放出 |

| 主に使用されるガス | アルゴン |

| 主な利点 | 高純度、優れた密着性、合金/セラミックスに対応 |

| 主な制限 | 堆積速度が遅い、システムコストが高い、基板加熱 |

プロジェクトに高純度で耐久性のある薄膜が必要ですか?スパッタリングは、半導体製造、高度な光学、R&Dにおける要求の厳しいアプリケーションにとって理想的なソリューションです。KINTEKは、精密なスパッタリングプロセス向けの最先端の実験装置と消耗品を提供することに特化しています。当社の専門知識により、お客様の作業に必要な均一で汚染のないコーティングを実現します。今すぐ専門家にお問い合わせください。お客様のラボの薄膜堆積ニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 卓上型実験室用真空凍結乾燥機