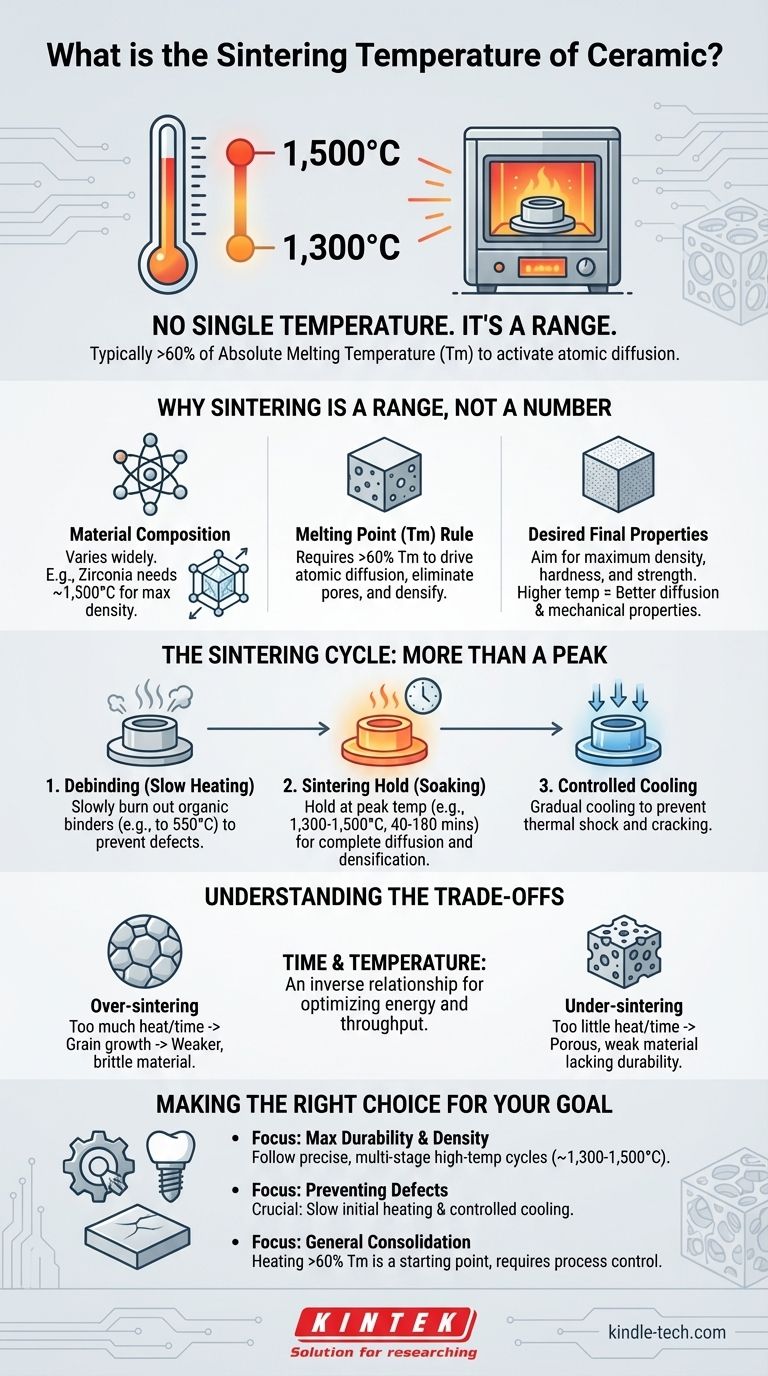

セラミックには単一の焼結温度というものはありません。適切な温度は、特定の材料の組成と望ましい最終特性に完全に依存しますが、一般的には高温範囲にあり、ジルコニアのような先進セラミックの場合、多くの場合1,300°Cから1,500°Cの間です。焼結には、原子拡散を活性化するのに十分な高温が必要であり、これは通常、材料の絶対融点の60%以上です。

焼結の核心的な目的は、単にセラミックを加熱することではなく、最大密度と強度を達成することです。したがって、「正しい」温度は、粉末を耐久性のある固体に固めるために設計された多段階プロセスにおける、慎重に設計された変数なのです。

焼結温度が単一の数値ではなく範囲である理由

「セラミック」という用語は、一般的な粘土から高度なエンジニアリング複合材料まで、膨大な材料ファミリーをカバーしています。それぞれが適切な固化を達成するために独自の熱プロファイルが必要です。

基本原理:融点の役割

焼結は、熱エネルギーを利用して粒子間の原子拡散を促進することで機能します。このプロセスにより、粉末の表面積が減少し、気孔が除去され、材料が緻密化します。

信頼できる経験則として、焼結温度は材料の融点(Tm)の60%以上でなければなりません。これにより、物体を完全に溶かすことなく、原子が移動して粒子境界を結合するのに十分なエネルギーが供給されます。

材料組成が鍵

セラミックの種類によって、必要な温度は大きく異なります。例えば、ジルコニアは1,100°Cから1,200°C付近で結晶変化を起こします。

しかし、その有名な硬度とほぼ完全な密度(約99%)を達成するためには、通常、はるかに高い温度、1,500°Cに近い温度で焼結されます。この高温により拡散プロセスが最大化され、その材料が知られている優れた機械的特性が得られます。

目標:最終特性の達成

焼結の最終的な目的は、緻密で非多孔質の材料を製造することです。焼結セラミックの並外れた特性を与えるのは、この密度です。

これらの特性には、極度の硬度、傷や高温への耐性、水、汚れ、紫外線に対する不透過性などが含まれます。不適切な焼結温度では、これらの特性に必要な密度を達成できません。

焼結サイクル:最高温度以上のもの

効果的な焼結は、単一の温度に達することではなく、完全な熱プロファイルを制御することです。このサイクルは、加熱と冷却の慎重に計画された旅です。

ステージ1:初期加熱と脱脂

最高焼結温度に達する前に、部品はゆっくりと加熱されます。典型的なサイクルでは、225°Cまで加熱し、その後550°Cで長時間保持することが含まれます。

脱脂として知られるこの初期段階は、セラミック粉末と混合された有機バインダーを焼き飛ばすために重要です。この段階を急ぐと、ガスが閉じ込められ、最終部品に亀裂や欠陥が生じる可能性があります。

ステージ2:焼結保持(ソーキング)

最高温度(例:1,300°C)に達すると、部品は特定の期間、多くの場合40分から180分間、その温度で保持されます。

この「ソーキング」期間は、温度そのものと同じくらい重要です。これにより、拡散プロセスが完了し、気孔が閉じ、材料が目標密度に達する時間が確保されます。

ステージ3:制御冷却

最後に、部品は制御された速度で冷却されます。急速な冷却は熱衝撃を引き起こし、壊滅的な亀裂につながる内部応力を生じさせる可能性があります。

プログラムされた冷却段階(例えば、最終的な炉冷却の前に600°Cまで段階的に下げる)は、部品が安定したままであり、その潜在的な強度を最大限に発揮することを保証します。

トレードオフの理解

適切な焼結プロファイルを選択するには、一般的な落とし穴を避けるために競合する要因のバランスを取る必要があります。

過焼結:過剰な熱のリスク

温度が高すぎるか、保持時間が長すぎると、粒成長と呼ばれる現象が発生する可能性があります。部品は緻密になりますが、過度に大きな結晶粒は最終的な材料を実際に弱め、より脆くする可能性があります。

未焼結:熱不足の代償

温度が低すぎるか、保持時間が短すぎると、部品は完全な密度に達しません。多孔質のままで弱く、焼結セラミックが評価される耐久性、耐水性、強度に欠けることになります。

時間と温度のバランス

焼結には時間と温度の間に逆相関があります。プロセスによっては、わずかに低い温度で著しく長い保持時間を使用することで、同様の密度を達成できる場合があります。このバランスは、エネルギーコストと炉のスループットを最適化するための産業生産における重要な考慮事項です。

目標に合った適切な選択をする

理想的な焼結プロファイルは、材料と性能要件によって完全に決定されます。

- 最大の耐久性と密度(例:エンジニアリング部品や歯科部品)が主な焦点である場合: 材料メーカーの正確な多段階熱サイクルに従う必要があります。これには、多くの場合1,300°Cから1,500°Cのピーク温度が含まれます。

- 欠陥防止が主な焦点である場合: 脱脂のためのゆっくりとした初期加熱と、熱衝撃による亀裂を防ぐための制御冷却段階に細心の注意を払う必要があります。

- 一般的な固化(例:非構造部品)が主な焦点である場合: 材料の融点の60%以上で加熱するという原則は有効な出発点ですが、最適な特性を達成するには、依然として慎重なプロセス制御が必要です。

最終的に、焼結をマスターすることは、セラミック材料の最終特性を設計するために、完全な熱処理の旅を制御することなのです。

要約表:

| 主要因 | 焼結温度への影響 |

|---|---|

| 材料組成 | 異なるセラミック(例:ジルコニア)は独自の融点を持ち、必要な熱を決定します。 |

| 融点(Tm) | 焼結には通常、材料の絶対融点の60%を超える温度が必要です。 |

| 望ましい最終特性 | 最大密度と強度(例:歯科部品)には、正確な高温サイクル(約1,300°C~1,500°C)が必要です。 |

| 焼結サイクル段階 | 完全なプロファイル(脱脂、ソーキング、冷却)は、ピーク温度自体と同じくらい重要です。 |

KINTEKでセラミック材料の精密な高温焼結を実現しましょう。

当社の先進的なラボ炉は、慎重な脱脂から高温ソーキング、制御冷却まで、多段階焼結サイクルに必要な厳密な制御のために設計されています。先進的なエンジニアリング部品、歯科用セラミック、その他の高性能材料を開発している場合でも、KINTEKの機器は、亀裂や粒成長などの欠陥を防ぎながら、最大密度、強度、耐久性を達成するのに役立ちます。

お客様の特定のセラミック焼結ニーズと、当社のソリューションがお客様のプロセス効率と最終製品の品質をどのように向上させることができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉