本質的に、ふるい分け分析は、粒状材料の粒度分布を決定するための、簡単で広く使用されている手法です。この方法は、サンプルをメッシュ開口部が徐々に小さくなる一連のふるいに通し、各ふるいに保持された材料の量を計量することによって機能します。このプロセスにより、粒子はサイズごとに効果的に選別されます。

ふるい分け分析は、粒度を測定するための費用対効果が高く堅牢な方法を提供しますが、その結果は、特定のサイズ範囲内の比較的球形の粒子に対して最も意味があります。正確な解釈のためには、その操作原理と限界を理解することが不可欠です。

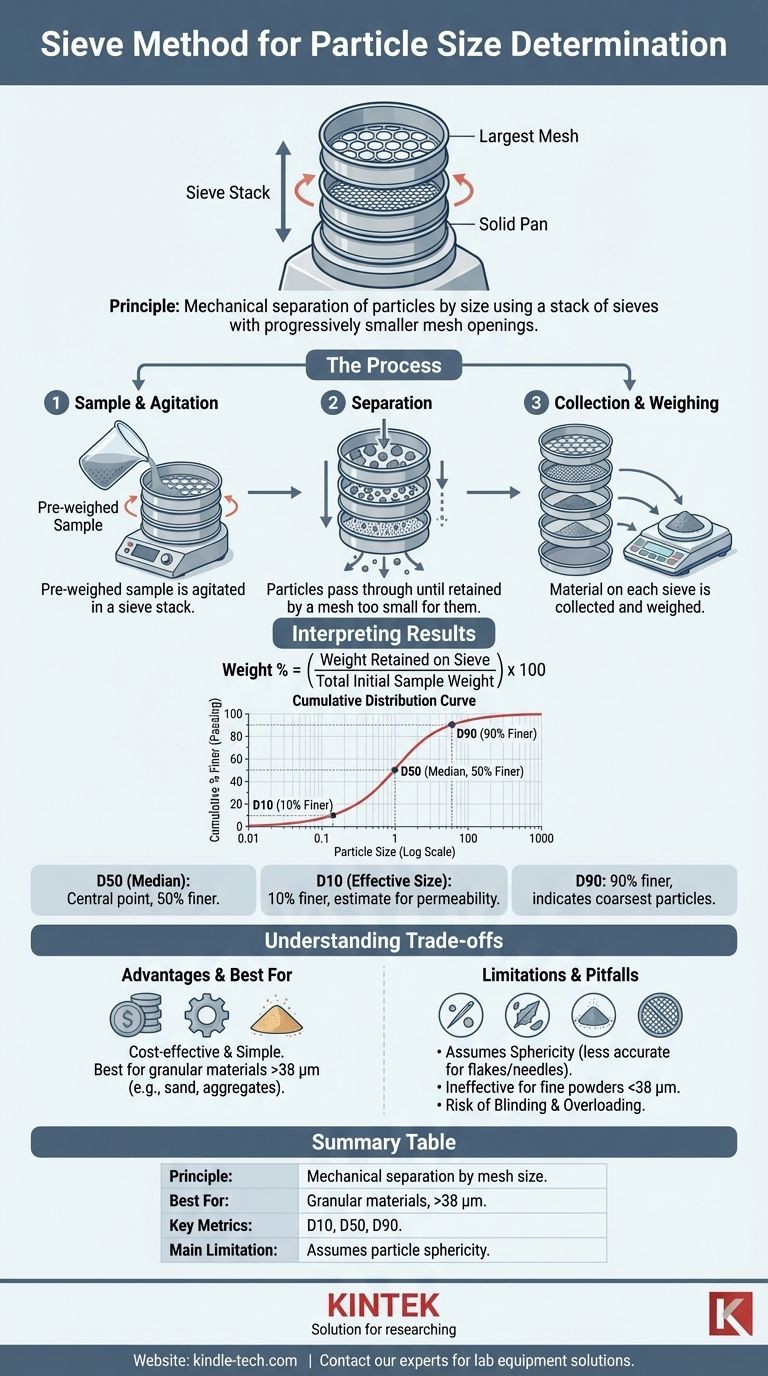

基本原理:ふるい分け分析の仕組み

粒度分布測定のためのふるい分け分析は、分離という単純な機械的原理に基づいて機能します。あらかじめ秤量されたサンプルを撹拌にさらし、粒子が自分より小さいメッシュを通過するまで一連のスクリーンに通します。その後、粒子は自分を通過するには小さすぎるメッシュによって保持されます。

ふるいスタック:メッシュの階層

主要なツールはふるいスタックであり、これはネストされたふるいの列です。一番上のふるいは最も大きなメッシュ開口部を持ち、スタックを下る各ふるいは次第に開口部が小さくなります。最も細かい粒子を収集するために、一番下に固体の受け皿が配置されます。

各ふるいは、特定のサイズの均一な開口部を持つワイヤーメッシュスクリーンまたは穴あきプレートです。これらの開口部のサイズは目開き(メッシュサイズ)と呼ばれ、標準化されています。

撹拌プロセス:粒子の通過の確保

材料をふるいの上に置くだけでは不十分です。ふるいスタック全体を機械式ふるい振盪機(シェーカー)に入れます。この装置は、通常、垂直方向のタッピングと水平方向の円運動の組み合わせでスタックを撹拌します。

この動きには2つの目的があります。凝集した塊を分解することと、各粒子が通過できる開口部を見つける複数の機会を与えることです。振盪時間と強度は、再現性のある結果を得るために標準化されなければならない重要なパラメーターです。

測定:保持された画分の秤量

振盪が完了した後、スタックは分解されます。個々のふるい上に保持された材料を注意深く収集し、秤量します。各ふるい上の重量の合計と底の受け皿の重量は、初期サンプル重量とほぼ一致するはずです。

この重量の集合が、粒度分布分析の生データとなります。

結果の解釈:生データから分布へ

生重量データは粒度分布に変換され、材料の粒状構造の包括的なビューを提供します。

重量パーセンテージの計算

各ふるいについて、保持された材料の重量は、初期サンプル総重量に対するパーセンテージで表されます。これにより、そのふるいとその直上のふるいの間のサイズ範囲に収まる粒子のパーセンテージが得られます。

累積分布曲線

結果を報告する最も一般的な方法は、累積分布曲線です。このグラフは、粒度(x軸、通常は対数スケール)と、そのサイズより小さい粒子の累積パーセンテージ(y軸)をプロットします。

この「通過率」または「より細かいパーセンテージ」の曲線は、材料の粒度構成の即座の視覚的要約を提供し、それが粗いか、細かいか、または粒度分布が良好か(幅広いサイズが含まれているか)を示します。

主要な指標:D10、D50、およびD90

累積曲線から、分布を単一の数値で要約するためにいくつかの主要な指標が抽出されます。

- D50(中央値):サンプルの50%(重量基準)がそれより小さい粒子のサイズ。分布の中心点を示します。

- D10(有効粒径):サンプルの10%がそれより小さい粒子のサイズ。これは、透水係数を推定するために地盤工学でよく使用されます。

- D90:サンプルの90%がそれより小さい粒子のサイズ。この値は、サンプル中の最も粗い粒子のサイズを示します。

トレードオフの理解

強力ではありますが、ふるい分け分析は万能の解決策ではありません。その有用性は、明確な利点と重大な限界によって定義されます。

主な利点:シンプルさと費用対効果

ふるい分け分析は、粒度測定のための最も安価で実施しやすい方法の1つです。装置は堅牢で、手順は簡単であり、建設骨材、鉱業、食品生産などの業界における多くの品質管理アプリケーションに対して信頼性の高いデータを提供します。

主な限界:球形度の仮定

決定的な弱点は、ふるい分けが粒子の真の直径を測定しないことです。細長い針状の粒子は端からメッシュ開口部を通過する可能性があり、その「ふるい径」は最長寸法ではなく、2番目に大きい寸法に対応します。

これは、非球形の粒子(例:フレーク、針、または棒)の場合、注意深く解釈しないと結果が誤解を招く可能性があることを意味します。ふるい分けは、ほぼ等軸または球形の粒子に最も適しています。

実用的なサイズ範囲

ふるい分けは、約38マイクロメートル(μm)、すなわちNo. 400メッシュふるいに対応する粒子よりも大きい場合に最も効果的です。このサイズを下回ると、静電気力や凝集力が微粒子を互いにくっつけ、メッシュを効果的に通過するのを妨げます。

より微細な粉末やナノマテリアルの場合、レーザー回折や動的光散乱(DLS)などの代替方法が必要になります。

一般的な落とし穴:目詰まりと過負荷

2つの一般的な操作エラーが結果を無効にする可能性があります。

- ふるいの目詰まり(ブライディング):粒子がメッシュ開口部に引っかかり、他の粒子が通過するのを妨げる場合に発生します。これは、ふるいサイズに近い粒子で一般的です。

- ふるいの過負荷:ふるいにサンプルを置きすぎると、粒子がメッシュ表面に到達する機会を失う場合に発生します。

アプリケーションに応じた適切な選択

適切な粒子分析方法の選択は、材料と目的に完全に依存します。

- 粗い粒状材料(例:砂、穀物、プラスチックペレット)のルーチン品質管理が主な焦点である場合:ふるい分け分析は、優れた、費用対効果が高く、信頼性の高い選択肢です。

- 微細な粉末、顔料、またはエマルション(約40 µm未満)の分析が主な焦点である場合:正確な結果を得るためには、レーザー回折などの代替方法を使用する必要があります。

- 非球形粒子の真の形状とサイズを理解することが主な焦点である場合:ふるい分け分析は、自動画像解析や顕微鏡などの形状に敏感な技術で補完する必要があります。

結局のところ、ふるい分け分析の基本原理と固有の限界を理解することが、信頼できるデータを生成するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| 原理 | 開口部が徐々に小さくなる一連のふるいを使用して、粒子をサイズ別に機械的に分離する。 |

| 最適 | 比較的球形の粒子を持つ粒状材料、通常は38 µmより大きい(例:砂、骨材、穀物)。 |

| 主要な指標 | D10、D50(中央値)、D90 - サンプルの10%、50%、90%がそれより細かい粒子のサイズ。 |

| 主な限界 | 粒子の球形度を仮定する。フレーク、針、または非常に微細な粉末(< 38 µm)には精度が低い。 |

材料の正確な粒度データが必要ですか?

KINTEKは、堅牢なふるい振盪機や試験ふるいを含む高品質の実験装置を専門としており、粒子分析の正確性と再現性を保証します。建設資材、鉱業、食品生産の品質管理のいずれに従事している場合でも、当社のソリューションは信頼性と使いやすさを念頭に設計されています。

信頼できる結果の達成を支援させてください。 当社の専門家に今すぐ連絡して、お客様の実験室の特定のニーズに最適な粒度測定ソリューションについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置