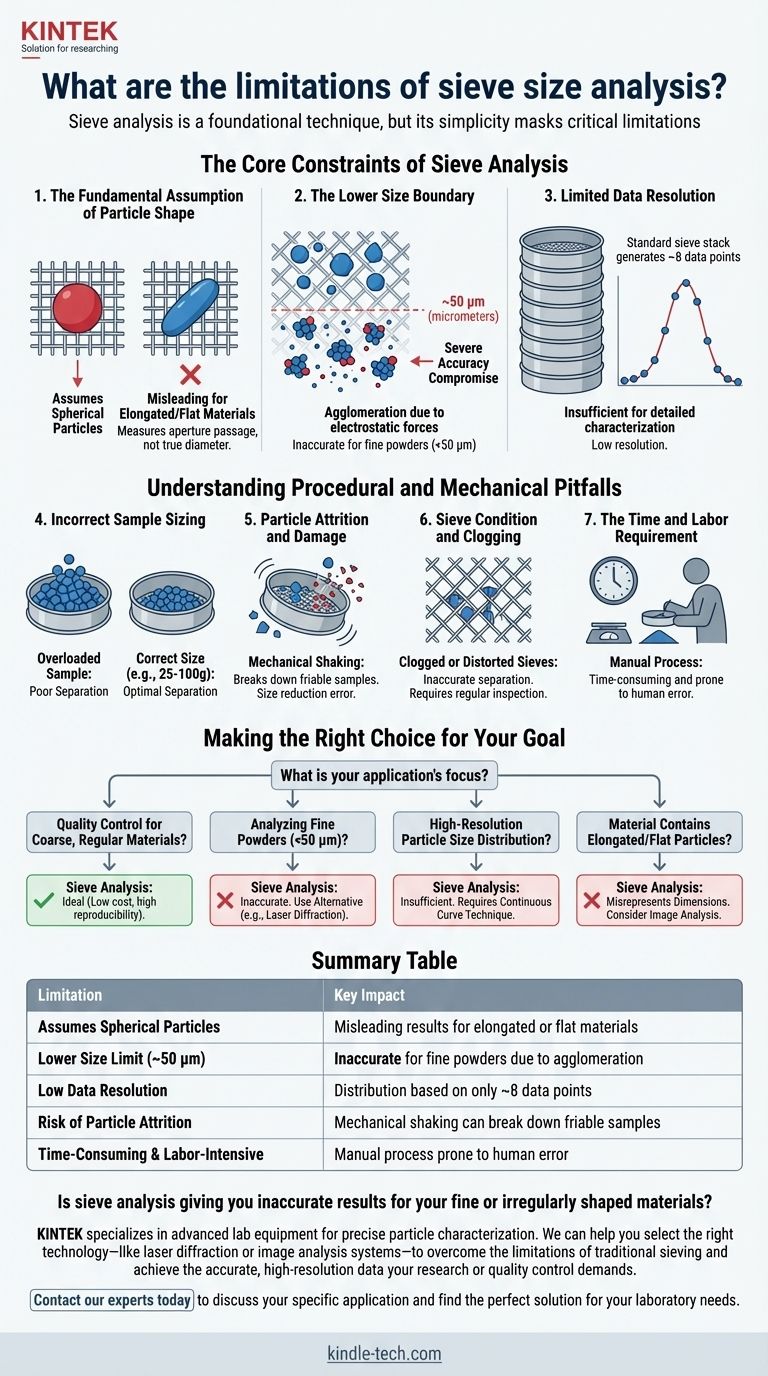

ふるい分け分析は粒子特性評価の基礎的な手法ですが、その見かけの単純さの裏には重大な限界が隠されています。この方法は、本質的に粒子形状、サイズ、および結果の低解像度によって制約されます。50 µm未満の粒子には信頼性が低く、すべての粒子が完全な球体であると仮定し、通常、1ダース未満のデータポイントに基づいて粒度分布を生成します。

粗い球状粒子に対しては費用対効果が高く、簡単ですが、ふるい分け分析の信頼性は、微細な、細長い、または不規則な形状の材料では破綻します。これらの限界を理解することが、正確で意味のある結果を得るための鍵となります。

ふるい分け分析の核となる制約

ふるい分け分析は、徐々にメッシュサイズが小さくなる一連のスクリーンを通して粒子を機械的に通過させることで機能します。この物理的分離方法は、理解することが重要な固有の制約をいくつか導入します。

粒子形状の根本的な仮定

ふるい分け分析は、粒子の真の直径を測定するものではありません。それは、粒子が正方形の開口部を通過できるかどうかを測定します。

このプロセスは本質的に粒子が球形であると仮定します。細長い粒子や扁平な粒子の場合、結果は誤解を招く可能性があります。長く細い粒子は、実際の長さよりもはるかに小さいふるいの開口部を端から通過し、はるかに小さい粒子として分類される可能性があります。

これにより、非球形材料の場合、信頼性の低い質量ベースの結果となり、最終的な分画重量が真の粒子寸法を正確に表さなくなります。

下限サイズ

ふるい分け分析の有効性は、微粉末に対して著しく低下します。

この手法の実用的な下限は、約50マイクロメートル(µm)です。このしきい値以下、および多くの場合100メッシュよりも細かい材料では、精度が著しく損なわれます。

微粒子は静電気力により凝集する傾向があり、ふるいメッシュを正しく通過するのを妨げます。これにより、粗大粒子の不正確な過剰表現が生じます。

限られたデータ解像度

粒度分布曲線の詳細も、もう一つの重要な限界です。

標準的なふるいスタックは、通常、最大8枚のふるいで構成されています。これは、全体の粒度分布がわずか8つのデータポイントによって定義されることを意味します。

この低い解像度は、連続的でより詳細な粒度分布の理解が必要とされる詳細なプロセス制御や研究用途には不十分な場合が多いです。

手順上および機械的な落とし穴を理解する

理論的な制約を超えて、ふるい分け分析の精度は、適切な手順と機器のメンテナンスに大きく依存します。これらの領域でのエラーは、容易に結果を無効にする可能性があります。

不正確なサンプルサイズ設定

サンプルが大きすぎることは、一般的なエラーの原因です。過負荷のふるいは、個々の粒子がメッシュの開口部に接触する機会を妨げます。

一般的に、25グラムから100グラムのサンプルサイズが推奨されます。精度を確保するためには、各特定の材料に対して最適なサイズを決定する必要があります。

粒子の摩耗と損傷

機械的な揺動作用は、試験対象の材料に破壊的な影響を与える可能性があります。

脆い粒子やデリケートな粒子は、攪拌プロセス中に崩壊する可能性があります。このサイズ減少誤差、または摩耗は、元のサンプルに存在していたものよりも細かい分布に結果を偏らせます。

ふるいの状態と目詰まり

ふるいの物理的な状態は最も重要です。時間が経つと、ふるいは粒子で目詰まりしたり、ワイヤーメッシュが歪んだり損傷したりする可能性があります。

目詰まりしたふるいや歪んだふるいは正確な分離を提供せず、最終的な分析に重大でしばしば気づかれないエラーを引き起こします。定期的な検査と清掃が不可欠です。

時間と労力の要件

概念的には単純ですが、ふるい分け分析は、正しく実行された場合、時間と労力を要するプロセスとなる可能性があります。

この手順には、慎重なサンプル調製、すべての空のふるいの事前計量、潜在的に長いふるい分け時間、および各分画の綿密な再計量が必要です。この手動プロセスは、人的エラーが発生する可能性のある複数のステップを伴います。

目標に合った適切な選択をする

ふるい分け分析の価値は、その限界が特定の用途に影響を与えるかどうかに完全に依存します。これらのガイドラインを使用して、それがあなたのニーズに適した方法であるかどうかを判断してください。

- 粗く、規則的な材料の品質管理が主な焦点である場合:ふるい分け分析は、その低コスト、使いやすさ、および適切なサンプルに対する高い再現性のため、しばしば理想的な選択肢です。

- 微粉末または50 µm未満の材料を分析している場合:正確で信頼性の高い結果を得るためには、レーザー回折などの代替方法を使用する必要があります。

- 高解像度の粒度分布が必要な場合:ふるい分け分析では不十分であり、詳細な特性評価には連続曲線を作成する手法が必要です。

- 材料に細長い粒子や扁平な粒子が含まれている場合:ふるい分け分析では真の粒子寸法が誤って表現されることに注意し、材料の形態を理解するためには画像分析を検討する必要があります。

これらの固有の限界を理解することで、いつふるい分け分析に頼るべきか、いつより高度な特性評価技術を求めるべきかを自信を持って判断できます。

まとめ表:

| 限界 | 主な影響 |

|---|---|

| 球形粒子を仮定 | 細長い材料や扁平な材料では誤解を招く結果に |

| 下限サイズ(約50 µm) | 凝集により微粉末には不正確 |

| 低データ解像度 | 約8つのデータポイントのみに基づく分布 |

| 粒子摩耗のリスク | 機械的な揺動により脆いサンプルが破損する可能性 |

| 時間と労力を要する | 手作業プロセスは人的エラーを起こしやすい |

微細な材料や不規則な形状の材料に対して、ふるい分け分析が不正確な結果を出していませんか?

KINTEKは、精密な粒子特性評価のための高度なラボ機器を専門としています。当社は、従来のふるい分けの限界を克服し、研究や品質管理が求める正確で高解像度のデータを得るために、レーザー回折や画像分析システムなどの適切な技術を選択するお手伝いをいたします。

今すぐ当社の専門家にお問い合わせください。お客様の特定の用途についてご相談し、お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器