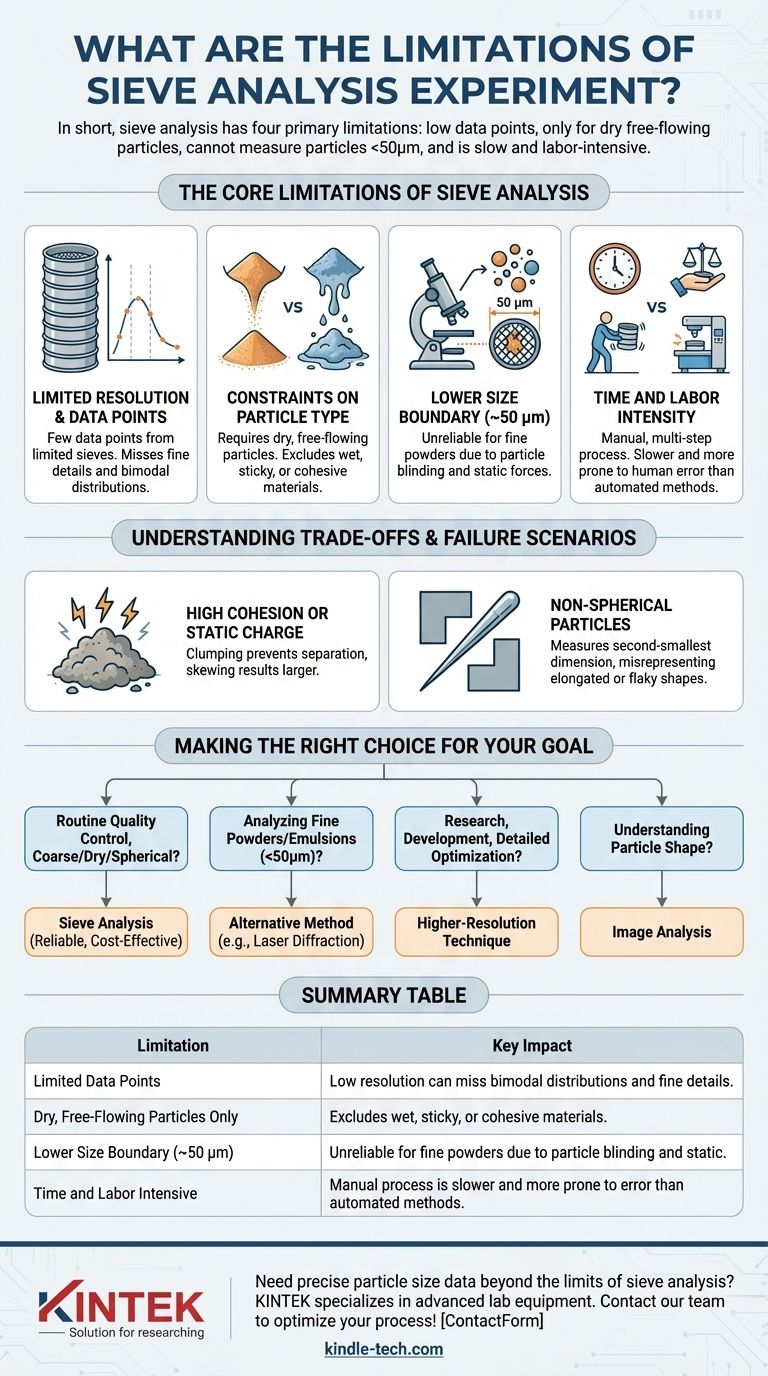

要するに、ふるい分け分析には主に4つの限界があります。 この方法はデータポイントが少なく、分解能が限られています。乾燥した自由流動性の粒子にのみ適しています。約50マイクロメートル(µm)未満の粒子を正確に測定することはできません。そして、プロセスが遅く、手間がかかる場合があります。

ふるい分け分析は、粒度分布を測定するための基礎的で信頼性の高い技術ですが、その有効性は粒子の特性と必要とされる詳細レベルによって根本的に制約されます。これは特定の用途には役立ちますが、すべての粒度測定ニーズに対応する普遍的な解決策ではありません。

ふるい分け分析の主要な限界

ふるい分け分析(粒度試験とも呼ばれる)は、粒度分布を測定するための最も古く、最も信頼されている方法の1つです。しかし、その機械的な単純さが主要な限界の原因でもあります。これらの限界を理解することは、結果を正しく解釈し、いつ代替方法を選択すべきかを知る上で非常に重要です。

限られた分解能とデータポイント

標準的な試験用ふるいのスタックには、通常最大8つのふるいが含まれています。これは、粒度分布曲線全体がわずか8つのデータポイントから構築されることを意味します。

この低い分解能は、サイズ分布の全体像を提供しますが、重要な詳細を見落としやすいです。多峰性分布や、高性能材料のプロセス制御や製品品質にとって重要な微妙な変動を特定できない場合があります。

粒子タイプの制約

ふるい分け分析の基本的な原理は、粒子が乾燥しており、攪拌によって自由に流動することを要求します。

これにより、湿った、粘着性のある、または凝集しやすい材料はすぐに除外されます。凝集性の粉末は塊になり、本来通過するはずのふるいの開口部を通過できず、粒度を大幅に過大評価することになります。

下限サイズ境界

ふるい分け分析は、非常に細かい粉末(通常50 µm未満)に対しては信頼性が低く、実用的ではありません。

粒子が小さくなるにつれて、静電気や分子間凝集力(ファンデルワールス力)などの力が、メッシュを通過させる重力よりも強くなります。これにより、微細な粒子が互いに、そしてふるい網自体に付着し、目詰まりと呼ばれる現象を引き起こし、結果を完全に無効にしてしまいます。

時間と労力の集約性

レーザー回折のような現代の自動化された方法と比較して、ふるい分け分析は手動で多段階のプロセスです。

これには、慎重なサンプル準備、試験前後の各ふるいの正確な計量、長時間の振とう期間、および手動でのデータ計算が必要です。これにより、時間がかかり、人的エラーの可能性が高まります。

トレードオフの理解:一般的な失敗シナリオ

ふるい分け分析の限界は、単なる理論的なものではありません。それらは、この方法が誤解を招く、または完全に不正確なデータを生成する特定の、実践的なシナリオにつながります。

高い凝集性または静電荷を持つ材料

粉末が扱いにくいほど凝集したり、静電気を帯びやすい場合、ふるい分け分析は適切な方法ではありません。凝集により適切な分離が妨げられ、分布がより大きな粒度の方に偏ってしまいます。

非球形または細長い粒子

ふるいは粒子の2番目に小さい寸法、つまり四角い穴を通過できるかどうかを測定します。

細長い針状または薄片状の粒子の場合、これは非常に問題です。長い繊維は端からふるいを通過することができ、その真の長さやアスペクト比を反映しないサイズとして登録されます。これらの材料には、画像解析のような方法がはるかに適しています。

高分解能データを必要とするアプリケーション

新製品を開発したり、製造プロセスを最適化したりする場合、詳細なデータが必要です。ふるい分け分析では、溶解速度、充填密度、反応性など、製品の性能に影響を与える可能性のある粒度分布の小さくても重要な変化を検出するために必要な詳細な洞察を提供できません。

目標に合わせた適切な選択

適切な粒度測定技術の選択は、材料と目的に完全に依存します。

- 粗い、乾燥した、ほぼ球形の材料(例:砂、砂利、穀物)の日常的な品質管理が主な焦点である場合: ふるい分け分析は、信頼性が高く、費用対効果が高く、完全に適切な方法です。

- 微細な粉末、エマルション、または懸濁液(50 µm未満)の分析が主な焦点である場合: レーザー回折や動的光散乱などの代替方法を使用する必要があります。

- 研究、開発、または詳細なプロセス最適化が主な焦点である場合: ふるい分け分析の低い分解能は大きな欠点であり、より高分解能な技術が必要です。

- 粒子の形状を理解することが主な焦点であり、サイズだけではない場合: ふるい分け分析は不適切です。画像解析の一種を使用すべきです。

最終的に、ツールの限界を知ることは、それを効果的に使用するための第一歩です。

要約表:

| 限界 | 主な影響 |

|---|---|

| 限られたデータポイント | 低い分解能は、多峰性分布や詳細を見落とす可能性があります。 |

| 乾燥した自由流動性の粒子のみ | 湿った、粘着性のある、または凝集性の材料を除外します。 |

| 下限サイズ境界(約50 µm) | 粒子の目詰まりや静電気により、微細な粉末には信頼性が低いです。 |

| 時間と労力の集約性 | 手動プロセスは、自動化された方法よりも遅く、エラーが発生しやすいです。 |

ふるい分け分析の限界を超える正確な粒度データが必要ですか? KINTEKは、正確な粒子特性評価のための高度な実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の材料やR&Dまたは品質管理の目標に対して信頼性の高い結果を保証するために、レーザー回折から画像解析まで、適切な技術を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください!

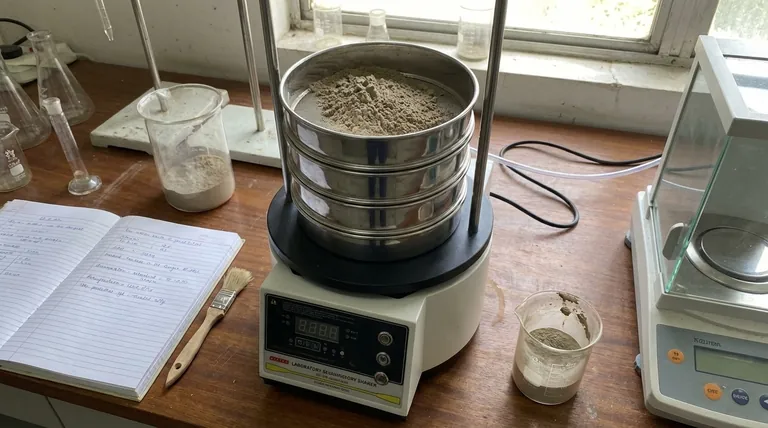

ビジュアルガイド