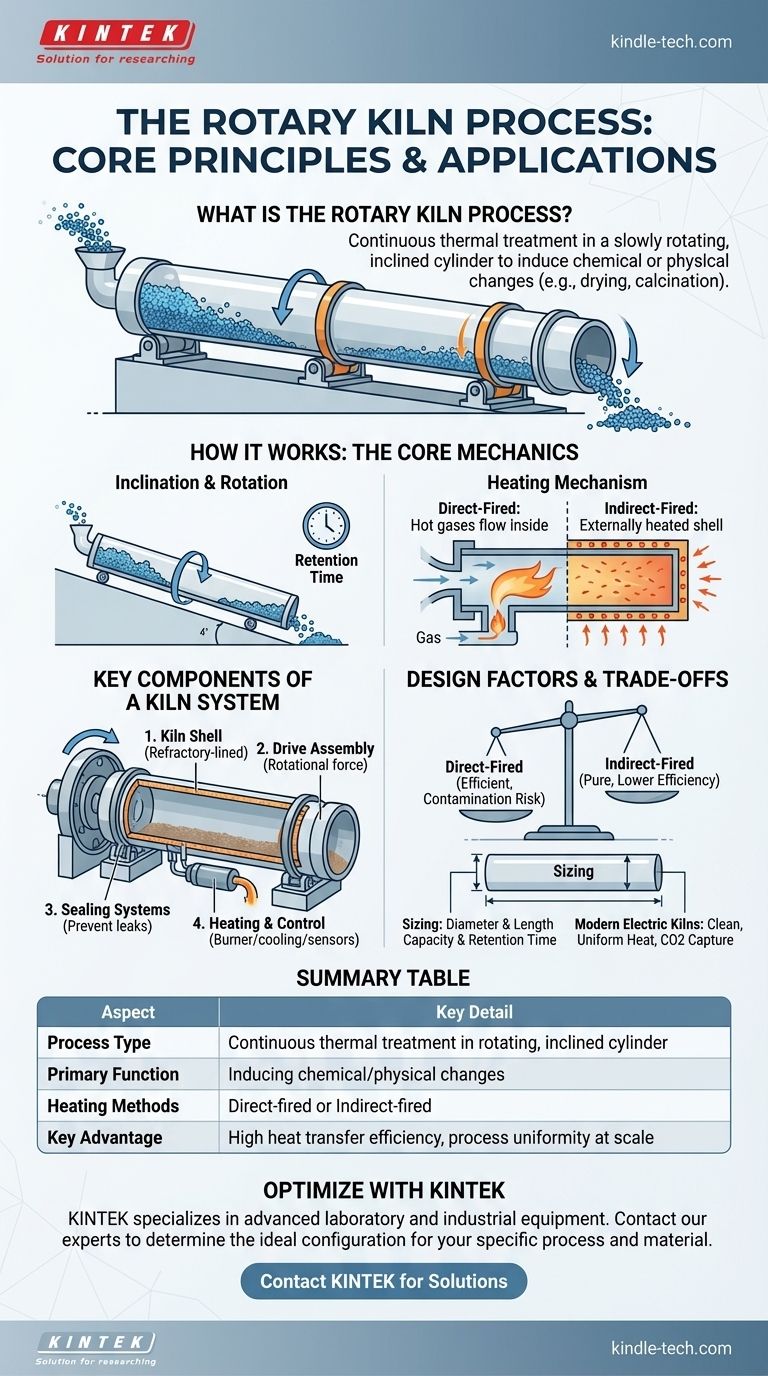

ロータリーキルンプロセスの中核は、ゆっくりと回転する傾斜した円筒内で固体材料を極めて高温に加熱する方法です。キルンが回転すると、材料は転がりながら、高い供給端から低い排出端へと徐々に移動し、熱いガスによって徹底的に混合され、均一に加熱されることが保証されます。この制御された熱処理は、乾燥、焼成、焼却などの特定の化学反応や物理的変化を誘発するために使用されます。

ロータリーキルンの根本的な利点は、その連続的かつ動的な運転にあります。回転と傾斜の組み合わせにより、材料の層が絶えず撹拌され、大規模な産業用途において比類のない熱伝達効率とプロセスの均一性が促進されます。

ロータリーキルンの動作原理:核となる力学

ロータリーキルンは高度に専門化された熱交換器として機能し、制御された熱暴露を通じて原料を変換します。このプロセスは、動きと熱のシームレスな統合です。

傾斜と回転の原理

キルン本体全体は、水平面に対して通常1度から4度のわずかな角度で傾けられています。この傾斜が、一定のゆっくりとした回転と相まって、プロセスを駆動します。上端に供給された材料は、キルンの回転によって優しく持ち上げられ、その後、下向きに転がり落ちます。この繰り返しの動作により、材料は同時に混合され、下部の排出端に向かって徐々に前進します。

加熱メカニズム

熱はプロセス全体の触媒であり、主に2つの方法で適用されます。

直接燃焼式キルンは最も一般的なタイプです。キルン内部の炎や外部炉からの熱いガスが、材料の真上および内部を直接流れます。この流れは、最大の熱効率を得るために向流(ガスが材料と反対方向に移動)または、材料と同じ方向に移動する並流のいずれかになります。

間接燃焼式キルンは、カルサイナー(焼成炉)とも呼ばれ、動作が異なります。キルンの外殻が外部から加熱され、この熱が内部の材料に放射されます。この方法は、材料が汚染を防ぐために燃焼ガスと直接接触できない場合に使用されます。

材料の移動経路

原料は上端から投入され、多くの場合、スクリューフィーダーなどの定量供給システムを使用して一貫した速度が保証されます。キルンの長さを移動するにつれて、材料は異なる温度帯を通過し、意図された変換を受けます。材料がキルン内に留まる総時間は、重要なプロセスパラメータである滞留時間として知られています。

ロータリーキルンシステムの主要コンポーネント

回転するシリンダーがシステムの心臓部ですが、その動作には他のいくつかのコンポーネントが不可欠です。

キルンシェル

これは主要な円筒形の本体であり、通常は鋼鉄製で、極端な内部温度に耐えるために耐火レンガで裏打ちされています。これは、かなりの熱的および機械的ストレスに対処できるように設計されています。

駆動装置

駆動装置は回転力を提供します。これは、大きなギアとピニオンシステム、チェーンとスプロケット駆動、または最新のダイレクトドライブシステムなど、さまざまなメカニズムによって実現できます。

シールシステム

供給端と排出端の両方で効果的なシールが不可欠です。これらは、冷たい空気がキルンに入るのを防ぎ(熱効率を乱すため)、熱いガスや材料の粉塵が環境に漏れ出すのを防ぎます。

加熱および制御システム

直接燃焼式キルンの場合、これには炎を投射するバーナーパイプが含まれます。すべてのキルンについて、これには、容器全体で安定した正確な熱パターンを維持するための高度な温度監視および空冷メカニズムが含まれます。

トレードオフと設計要因の理解

ロータリーキルンのサイジングと設計は、複数の変数のバランスを取る複雑なエンジニアリング作業です。このバランスを誤ると、非効率性と製品品質の低下につながります。

サイジングと容量

キルンの直径と長さは恣意的なものではありません。これらは、必要な生産能力、材料反応の特定の熱要件、および所望の滞留時間によって決定されます。

滞留時間とスループット

滞留時間が長いほど反応は完了しますが、全体のスループット(時間あたりに処理される材料の量)は減少します。エンジニアは、目標とする生産率で目標の滞留時間を達成するために、キルンの長さ、傾斜、回転速度を慎重に計算する必要があります。

直接加熱と間接加熱

直接燃焼と間接燃焼の選択は明確なトレードオフを示します。直接燃焼は熱効率が高いですが、燃焼副産物が混入します。間接燃焼は高い純度を提供しますが、一般的に効率が低く、より低い温度上限で動作します。

電気キルンの台頭

最新の電気ロータリーキルンは、従来の化石燃料を使用するシステムに代わるクリーンな選択肢を提供します。これらは例外的に均一な熱を提供し、燃焼ガスによる製品汚染を排除します。重要なことに、これらはプロセス自体によって生成された純粋なCO2の回収を可能にし、その後販売または再利用することができます。

プロセスに最適な選択をする

理想的なロータリーキルンの構成は、処理される材料と目的とする結果に完全に依存します。

- 最大の熱効率とバルク材料が主な焦点である場合:セメント製造などのプロセスでは、向流の直接燃焼式キルンが業界標準です。

- プロセスの純度またはガス接触の回避が主な焦点である場合:間接燃焼式キルン(カルサイナー)は、敏感な材料を汚染から保護するための正しい選択です。

- 環境制御と高純度出力が主な焦点である場合:電気ロータリーキルンは、化石燃料を使用しない道筋を提供し、正確な温度制御とプロセスガスの回収能力を備えています。

結局のところ、ロータリーキルンプロセスを習得することは、特定の材料変換を信頼性高く効率的に達成するために、その核となる変数—回転、温度、時間—をどのように操作するかを理解することを意味します。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 回転する傾斜シリンダー内での連続的な熱処理 |

| 主な機能 | 化学的/物理的変化の誘発(例:乾燥、焼成) |

| 加熱方法 | 直接燃焼式(一般的)または間接燃焼式(純度のため) |

| 主な利点 | スケールでの高い熱伝達効率とプロセスの均一性 |

KINTEKで熱処理を最適化

鉱物、化学物質、または廃棄物を処理する場合でも、適切なロータリーキルンの選択は、オペレーションの効率、純度、および環境フットプリントにとって極めて重要です。KINTEKは、特定の材料とプロセス要件に合わせて調整されたソリューションを提供する、高度なラボ用および産業用機器を専門としています。

当社の専門家は、優れた製品品質と運用制御を達成するために、直接燃焼式、間接燃焼式、または最新の電気式など、理想的な構成を決定するお手伝いをします。

今すぐKINTEKにご連絡いただき、当社のロータリーキルンソリューションがプロセス効率と出力をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室用真空チルト回転管炉 回転管炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用1800℃マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉