本質的に、プラスチック熱分解は、酸素のない環境で高温を使用してプラスチック廃棄物を分解する化学リサイクルプロセスです。この熱分解により、複雑なプラスチックポリマーがより単純で価値のある製品、主に熱分解油として知られる液体燃料に変換されます。これは、機械的にリサイクルするのが難しい、または不可能な種類のプラスチックを管理する方法を提供します。

熱分解はプラスチックを溶かすことではなく、分子レベルで根本的に分解することです。それは、価値の低い、しばしばリサイクル不可能なプラスチック廃棄物を、利用可能な炭化水素燃料に変換し、埋め立てや焼却に代わる強力な選択肢を提供します。

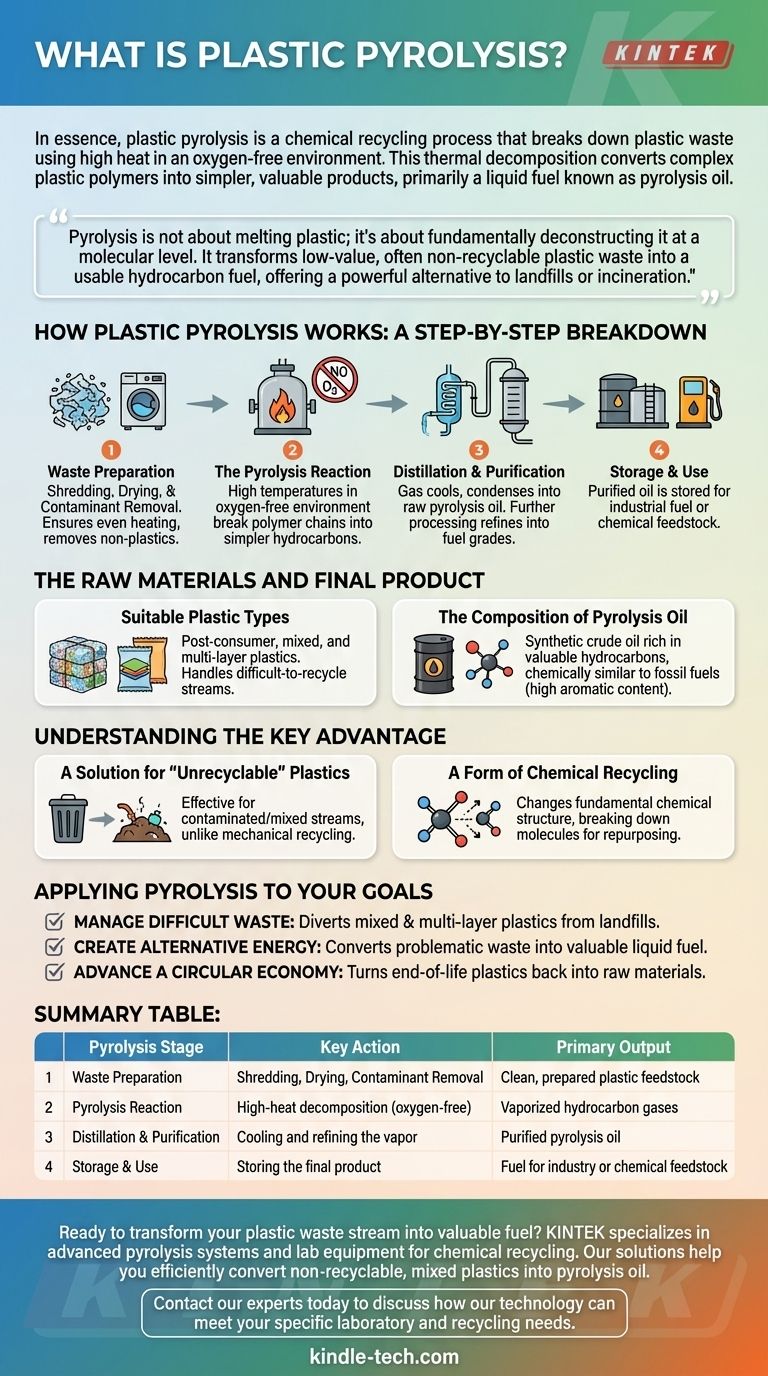

プラスチック熱分解の仕組み:ステップバイステップの内訳

プラスチック廃棄物を燃料に変換するプロセスは、構造化された多段階の工業プロセスに従います。各ステップは、入力材料を精製し、最終出力を最適化するように設計されています。

ステップ1:廃棄物の準備

反応を開始する前に、生のプラスチック廃棄物を準備する必要があります。これには通常、均一な加熱を確保するためにプラスチックをより小さく、より均一な破片に細断することが含まれます。

細断された材料は、水分を除去するために乾燥されます。重要なことに、金属、ガラス、有機物などの非プラスチック汚染物質は分離され、除去されます。

ステップ2:熱分解反応

準備されたプラスチックは反応器に供給され、その後密閉されて酸素のない環境が作られます。材料は非常に高い温度に加熱され、プラスチックを構成する長いポリマー鎖が分解されて、より小さく、より単純な炭化水素分子になります。

ステップ3:蒸留と精製

熱分解中に生成された高温ガス混合物は、反応器から排出され、冷却されます。冷却されると、ガスは液体、つまり生の熱分解油に凝縮します。

この粗油は、異なる燃料グレードを分離し、残りの不純物を除去するために、蒸留と精製などのさらなる処理を必要とすることがよくあります。

ステップ4:保管と使用

最終的に精製された油は保管され、工業用燃料として、または新しい化学物質を製造するための原料として出荷される準備ができています。

原材料と最終製品

熱分解の有効性は、従来の再利用方法では困難な幅広いプラスチック廃棄物に対応できることにあります。

適切なプラスチックの種類

熱分解は、複雑な廃棄物ストリームに特に適しています。これには、使用済みプラスチック、都市固形廃棄物から分離された廃棄物、機械的リサイクル施設からの不合格品が含まれます。

特に、PETやPVCで汚染された多層包装材や混合プラスチックの処理に価値があり、これらはそうでなければリサイクルが非常に困難です。

熱分解油の組成

主な生成物は合成原油です。GC-MSやFT-IRなどの方法を用いた科学的分析により、この油が価値のある炭化水素を豊富に含んでいることが確認されています。

その組成は、高い芳香族含有量と脂肪族およびその他の炭化水素化合物が混ざり合っており、化石由来の燃料と化学的に類似しています。

主な利点の理解

熱分解は、廃棄物管理とリサイクルの広範な状況の中で、特定の重要なニッチを占めています。他のすべての方法の代替ではなく、特定の問題に対する補完的な解決策です。

「リサイクル不可能な」プラスチックの解決策

熱分解の核心的な価値は、汚染された混合プラスチックストリームを処理する能力にあります。機械的リサイクルは、効果的であるためには、きれいで分別された単一ストリームのプラスチックを必要とします。熱分解は、残された複雑な材料に対する実行可能な経路を提供します。

化学リサイクルの一形態

単にプラスチックを溶かして再成形する機械的リサイクルとは異なり、熱分解は化学リサイクルの一形態です。材料の基本的な化学構造を変化させ、構成分子に分解します。これにより、これらの分子を燃料または新しい化学ビルディングブロックとして再利用することができます。

目標への熱分解の適用

プロセスを理解することで、特定の環境的および経済的課題を解決するためにどのように適用できるかが明確になります。

- 主な焦点が困難な廃棄物の管理である場合:熱分解は、混合プラスチックや多層プラスチックを埋め立て地から転用するための効果的な技術です。

- 主な焦点が代替エネルギーの創出である場合:このプロセスは、問題のある廃棄物ストリームを貴重な液体燃料源に直接変換します。

- 主な焦点が循環経済の推進である場合:熱分解は、使用済みプラスチックを貴重な原材料に戻す強力な化学リサイクルツールとして機能します。

最終的に、プラスチック熱分解は、そうでなければ失われるプラスチック廃棄物の中に隠された価値を引き出すための重要な技術として機能します。

要約表:

| 熱分解段階 | 主な行動 | 主な生成物 |

|---|---|---|

| 廃棄物の準備 | 細断、乾燥、汚染物質の除去 | きれいに準備されたプラスチック原料 |

| 熱分解反応 | 酸素のない反応器での高温分解 | 気化した炭化水素ガス |

| 蒸留と精製 | 蒸気の冷却と精製 | 精製された熱分解油 |

| 保管と使用 | 最終製品の保管 | 産業用燃料または化学原料 |

プラスチック廃棄物ストリームを貴重な燃料に変換する準備はできていますか?

KINTEKは、化学リサイクル用の高度な熱分解システムと実験装置を専門としています。当社のソリューションは、リサイクル不可能な混合プラスチックを効率的に熱分解油に変換し、埋め立て廃棄物を削減し、新しい収益源を生み出すのに役立ちます。

今すぐ専門家にお問い合わせください。当社の技術がお客様の特定の実験室およびリサイクルのニーズにどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用脱脂・予備焼結用高温マッフル炉