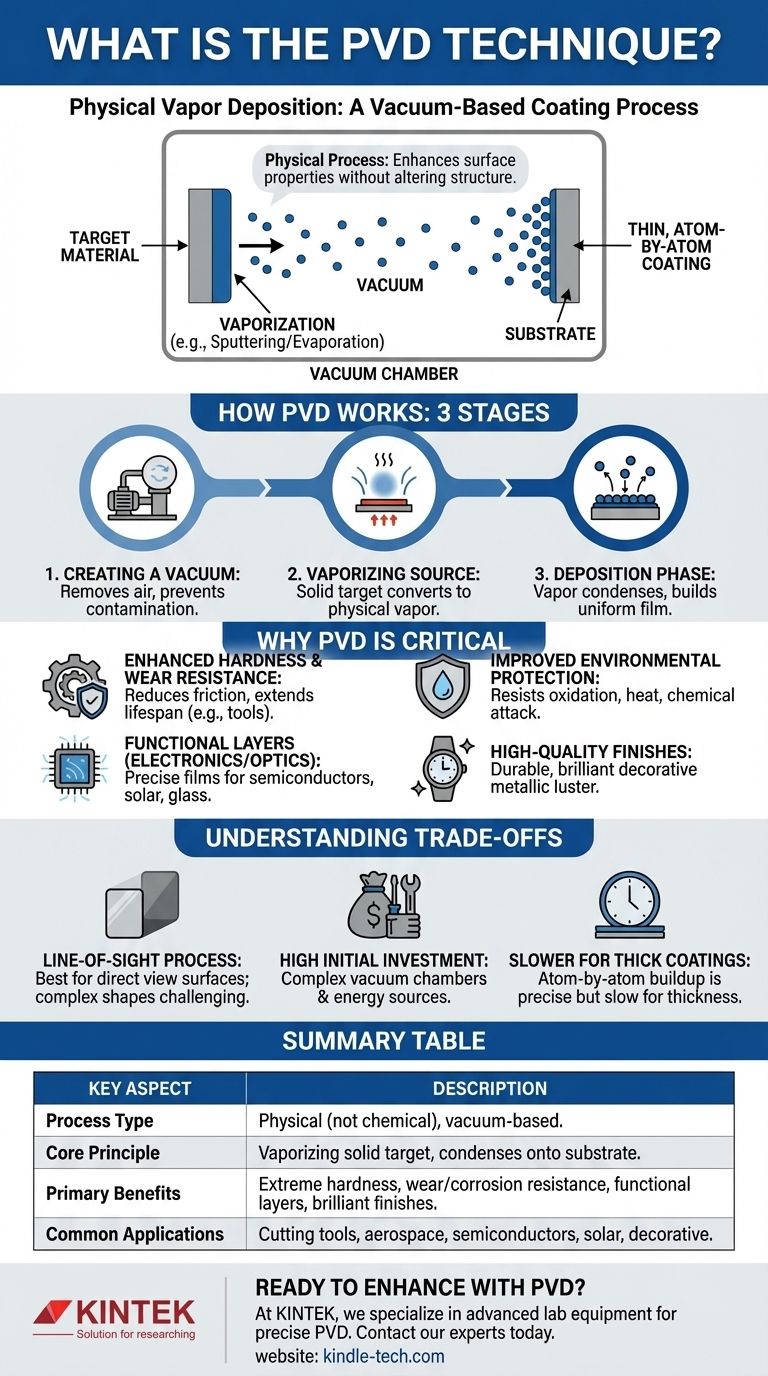

要するに、物理蒸着(PVD)は、表面に極めて薄く高性能な膜を形成するために使用される真空ベースのコーティングプロセスです。固体源材料を蒸気に変換し、それが真空チャンバー内を移動して対象物に凝縮することで機能します。これにより、新しいコーティングが原子一つずつ構築され、純粋で均一、かつ密着性の高い層が形成されます。

PVDの決定的な特徴は、それが化学プロセスではなく、物理的プロセスであることです。材料の表面特性を根本的に強化し、その基礎となる構造を変更することなく、原子で「スプレー塗装」する高度に制御されたものと考えてください。

PVDの仕組み:核となる原理

PVDを理解するには、その3つの本質的な段階に分解するのが最善です。プロセス全体は、非常に低圧(高真空)環境下で行われます。

ステップ1:真空の作成

プロセスは密閉された真空チャンバー内で行われる必要があります。ほとんどすべての空気を除去することは、汚染を防ぎ、蒸発したコーティング原子が他の粒子と衝突することなく、源から基板へ移動できるようにするために不可欠です。

ステップ2:源材料の蒸発

「ターゲット」として知られる純粋な固体源材料が蒸気に変換されます。これが名前の「物理蒸気」の部分です。一般的な方法には、高温蒸発や、高エネルギーイオンでターゲットを衝撃する(スパッタリングと呼ばれるプロセス)などがあります。

ステップ3:成膜段階

蒸発した原子は真空チャンバー内を直線的に移動し、基板の表面に凝縮します。この原子一つずつのゆっくりとした堆積により、表面に機械的に結合された、極めて薄く、緻密で均一な膜が形成されます。

PVDが重要な製造ツールである理由

PVDは単なるコーティング方法ではなく、材料の表面に新しい特性を付与する技術です。その応用は、それがもたらす特定の機能的改善によって推進されています。

硬度と耐摩耗性の向上

PVDは、切削工具、エンジン部品、その他のアイテムに超硬質コーティングを施すために広く使用されています。これらの層は摩擦を大幅に低減し、摩耗やアブレーションに対する耐性を向上させ、製品の寿命を延ばします。

環境保護の改善

PVDによって形成される緻密な膜は、強力なバリアとして機能します。これにより、基板は酸化(錆)、高温、化学的攻撃に対して高い耐性を持つようになり、航空宇宙および産業用途で非常に重要です。

機能的な電子層および光学層の作成

PVDの精度は、ハイテク製造において不可欠です。半導体デバイス、薄膜太陽電池、特殊な低反射ガラスコーティングに必要な特定の薄膜層を作成するために使用されます。

高品質な仕上げの実現

PVDは装飾品に耐久性のある光沢のある仕上げを提供します。コーティングが下地の表面のテクスチャを完全に反映するため、後処理の研磨を必要とせずに、プラスチックや金属に明るい金属光沢を生み出すことができます。

トレードオフの理解

PVDは強力ですが、万能な解決策ではありません。その固有の特性を理解することが、効果的に使用するための鍵となります。

見通し線プロセス

蒸発した原子は直線的に移動するため、PVDは源材料に直接見通し線がある表面のコーティングに最も効果的です。深い凹部や内部チャネルを持つ複雑な三次元形状のコーティングは困難な場合があります。

高い初期投資が必要

PVDに必要な装置、特に真空チャンバーと蒸発に必要な高エネルギー源は複雑であり、かなりの設備投資を伴います。

厚いコーティングには成膜速度が遅い

原子一つずつコーティングを構築することは信じられないほど正確ですが、特に非常に厚い層が必要な場合、電気めっきなどの他の方法よりも時間がかかることがあります。PVDは、通常数ミクロン程度の膜を作成するのに優れています。

プロジェクトでPVDを検討すべき時

PVDを使用するかどうかの決定は、材料表面の機能的目標に基づいて行うべきです。

- 耐久性と耐摩耗性が主な焦点である場合:PVDは、工具や部品の摩擦を減らし、寿命を延ばす硬質コーティングを施すのに優れた選択肢です。

- 高度な電子機器や光学機器が主な焦点である場合:PVDの精度は、半導体、センサー、太陽電池に必要な薄い機能性膜を作成するために不可欠です。

- 高品質な装飾仕上げが主な焦点である場合:PVDは、時計や備品などのアイテムに、従来のめっきよりもはるかに優れた耐久性のある光沢のあるコーティングを提供します。

- 熱的または化学的保護が主な焦点である場合:PVDは、基板を酸化、高温、化学腐食から保護する強力なバリア層を作成できます。

最終的に、PVDは材料の基本的な組成を変更することなく、その表面特性を強化するための決定的な技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的(化学的ではない)、真空ベース |

| 核となる原理 | 固体ターゲット材料を蒸発させ、それが原子一つずつ基板に凝縮する |

| 主な利点 | 極度の硬度、耐摩耗性、耐食性/耐酸化性、機能性電子層、鮮やかな装飾仕上げ |

| 一般的な用途 | 切削工具、航空宇宙部品、半導体、太陽電池、装飾用金具 |

| 重要な考慮事項 | 見通し線プロセス。源に直接視界がある表面に最適 |

高性能PVDコーティングで材料を強化する準備はできていますか?

KINTEKでは、正確で信頼性の高いPVDプロセス用の高度な実験装置と消耗品の提供を専門としています。耐摩耗性工具、保護バリア、または洗練された電子部品を開発している場合でも、当社のソリューションは、お客様のラボの厳しい要求を満たすように設計されています。

今すぐ専門家にお問い合わせください。KINTEKがお客様のPVDコーティングプロジェクトをどのようにサポートし、優れた表面特性の実現を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート