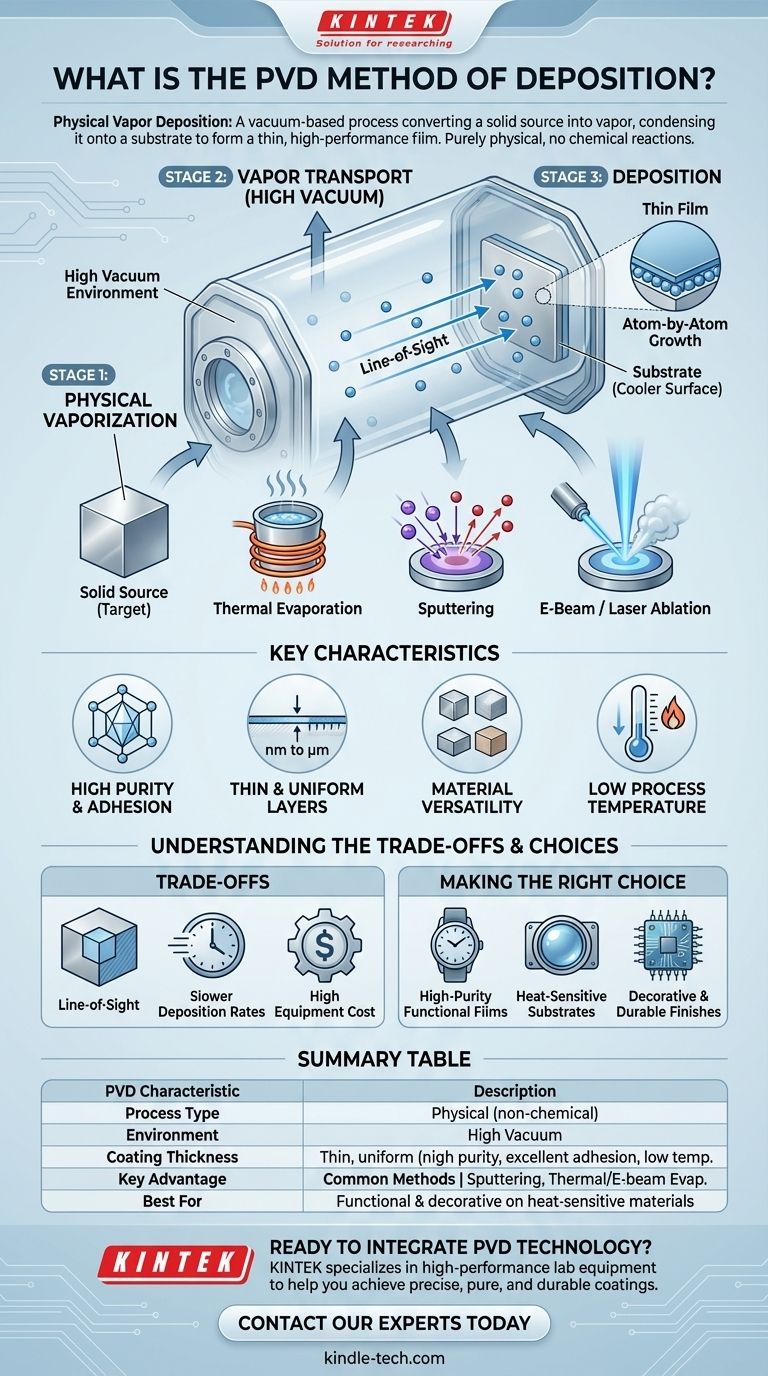

本質的に、物理蒸着(PVD)は、固体源材料を蒸気に変換し、低圧チャンバー内を輸送し、その後、表面(基板)に凝縮させて薄く高性能な膜を形成する、真空ベースのコーティングプロセス群です。プロセス全体は純粋に物理的であり、コーティングを形成するための化学反応は一切起こりません。

PVDは、材料を源からターゲットに物理的に移植する方法として最もよく理解されています。原子ごとに作用し、極めて薄く、純粋で、密着性の高いコーティングの生成を精密に制御できます。

P-V-Dプロセスの解体

「物理蒸着」という名称は、その3つの基本的な段階を完璧に表しています。各段階を理解することが、この方法がどのように機能し、なぜ機能するのかを把握する鍵となります。

ステージ1:物理蒸発

プロセスは、ターゲットとして知られる固体源材料から始まります。このターゲットは、真空チャンバー内で気相の蒸気に変換されます。これが、異なるPVD技術間の主要な違いです。

一般的な蒸発方法には以下が含まれます。

- 熱蒸発:最も単純な方法で、ターゲット材料が水が蒸気になるように加熱され、蒸発します。

- スパッタリング:ターゲットは高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃され、これは亜原子のサンドブラスターのように機能し、ターゲット表面から原子を叩き出します。

- 電子ビームまたはレーザーアブレーション:高精度に集束された電子ビームまたは高出力レーザーがターゲットに衝突し、材料を蒸発させるための強烈な局所エネルギーを供給します。

ステージ2:蒸気輸送

材料が蒸気状態になると、源から基板へと移動します。この移動は高真空(非常に低圧)環境で行われます。

真空は、チャンバーから他のガス分子を除去するため、非常に重要です。これにより、蒸発した原子が空気や他の汚染物質と衝突したり反応したりすることなく、基板までまっすぐに妨げられずに移動できます。これはしばしば見通し線(line-of-sight)プロセスと呼ばれます。

ステージ3:成膜

蒸気原子がより冷たい基板に到達すると、固体状態に戻って凝縮します。この凝縮は、表面に原子ごとに積み重なり、薄く、緻密で、高度に制御された膜を形成します。

膜が原子ごとに成長するため、このプロセスにより、コーティングの厚さ、構造、密度を卓越した精度で制御できます。

PVDコーティングの主な特徴

PVDプロセスの独自の性質は、結果として得られる膜に特定の望ましい特性を与えます。

高純度と密着性

プロセスが真空中で行われ、化学反応が関与しないため、成膜された膜は非常に純粋で、源材料の組成と一致します。成膜される原子のエネルギーも、基板への優れた密着性に寄与します。

薄く均一な層

PVDは、わずか数ミクロンまたはナノメートル厚の極めて薄い膜を製造する能力で知られています。見通し線(line-of-sight)の性質は、基板の回転と組み合わせることで、非常に均一で一貫したコーティング厚さを可能にします。

材料の多様性

PVDは材料の化学的性質に限定されず、蒸発可能であるかどうかにのみ依存します。これにより、金属、合金、セラミックス、その他の化合物、さらには非常に高い融点を持つものまで、幅広い材料を成膜するのに優れた選択肢となります。

低いプロセス温度

源は高エネルギーで蒸発しますが、基板自体は比較的低い温度に保つことができます。これにより、PVDは、特定のプラスチックや予備硬化鋼など、化学蒸着(CVD)のような他のプロセスの高温に耐えられない材料のコーティングに適しています。

トレードオフの理解

完璧なプロセスはありません。客観的にPVDの限界を認識する必要があります。

見通し線(line-of-sight)の問題

PVDの最大の強みは、同時に弱点でもあります。蒸気が直線で移動するため、内部表面や深い凹部を持つ複雑な3次元形状を均一にコーティングすることは困難です。露出した表面はコーティングされますが、「影になった」領域はコーティングされません。

成膜速度

電気めっきのような湿式化学プロセスと比較して、PVDは成膜速度が遅い場合があります。このため、非常に厚いコーティングが必要な用途や、極めて高いスループットが求められる用途では、経済的でない場合があります。

設備とコスト

高真空チャンバーと洗練されたエネルギー源を必要とするPVDシステムは、かなりの設備投資を伴います。設備の複雑さにより、高コストで高価値のプロセスとなっています。

目標に合った適切な選択

PVDは、適切に適用された場合に強力なツールとなります。以下の点を参考に決定してください。

- 高純度機能膜が主な焦点である場合:PVDは、化学的純度が最重要である光学、電子、または耐摩耗性用途の層を作成するのに優れた選択肢です。

- 複雑な3D形状をコーティングする場合:PVDの見通し線(line-of-sight)の性質を考慮し、基板の回転で十分か、または代替のより均一な方法が必要かを判断する必要があります。

- 基板が熱に敏感な場合:PVDの低温操作は、高温の化学プロセスと比較して明確な利点があります。

- 装飾的でありながら耐久性のある仕上げが目標である場合:PVDは、時計から配管器具まで、あらゆるものに鮮やかで耐久性のある金属仕上げを施すために広く使用されています。

最終的に、PVDの選択は、基板表面に精密で純粋な高性能薄膜を要求する用途にとって戦略的な選択となります。

要約表:

| PVD特性 | 説明 |

|---|---|

| プロセスタイプ | 物理的(非化学的) |

| 環境 | 高真空 |

| コーティング厚さ | 薄く均一(ナノメートルからミクロン) |

| 主な利点 | 高純度、優れた密着性、低い基板温度 |

| 一般的な方法 | スパッタリング、熱蒸発、E-ビーム蒸発 |

| 最適用途 | 熱に敏感な材料への機能性および装飾性コーティング |

PVD技術を研究開発または生産ラインに統合する準備はできていますか?

KINTEKは、材料に精密で純粋、そして耐久性のあるコーティングを実現するためのPVDシステムを含む、高性能ラボ機器を専門としています。新しい電子機器、光学部品、または耐摩耗性表面の開発に取り組んでいる場合でも、当社の専門知識とソリューションは、お客様の研究所の特定のニーズに合わせて調整されています。

今すぐ当社の専門家にお問い合わせください、PVD機器がお客様のプロジェクトをどのように進めることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器