要するに、物理気相成長(PVD)は、高性能な薄膜を生成するために使用される真空ベースのプロセスです。これは、固体原料を蒸気に変換し、その蒸気が真空チャンバーを通過して、ターゲットとなる物体、すなわち「基板」の表面に凝縮してコーティングを形成するという仕組みです。このプロセス全体は純粋に物理的であり、最終的な膜を形成するために化学反応は起こりません。

理解すべき中心的な概念は、PVDが単一の方法ではなく、ソースから表面へ原子を物理的に「輸送する」ための技術群であるということです。その決定的な強みは、ほぼすべての無機材料から、多くの場合、下にある部品を損傷しない低温で、極めて純粋で、高密度で、強固に結合したコーティングを堆積できる点にあります。

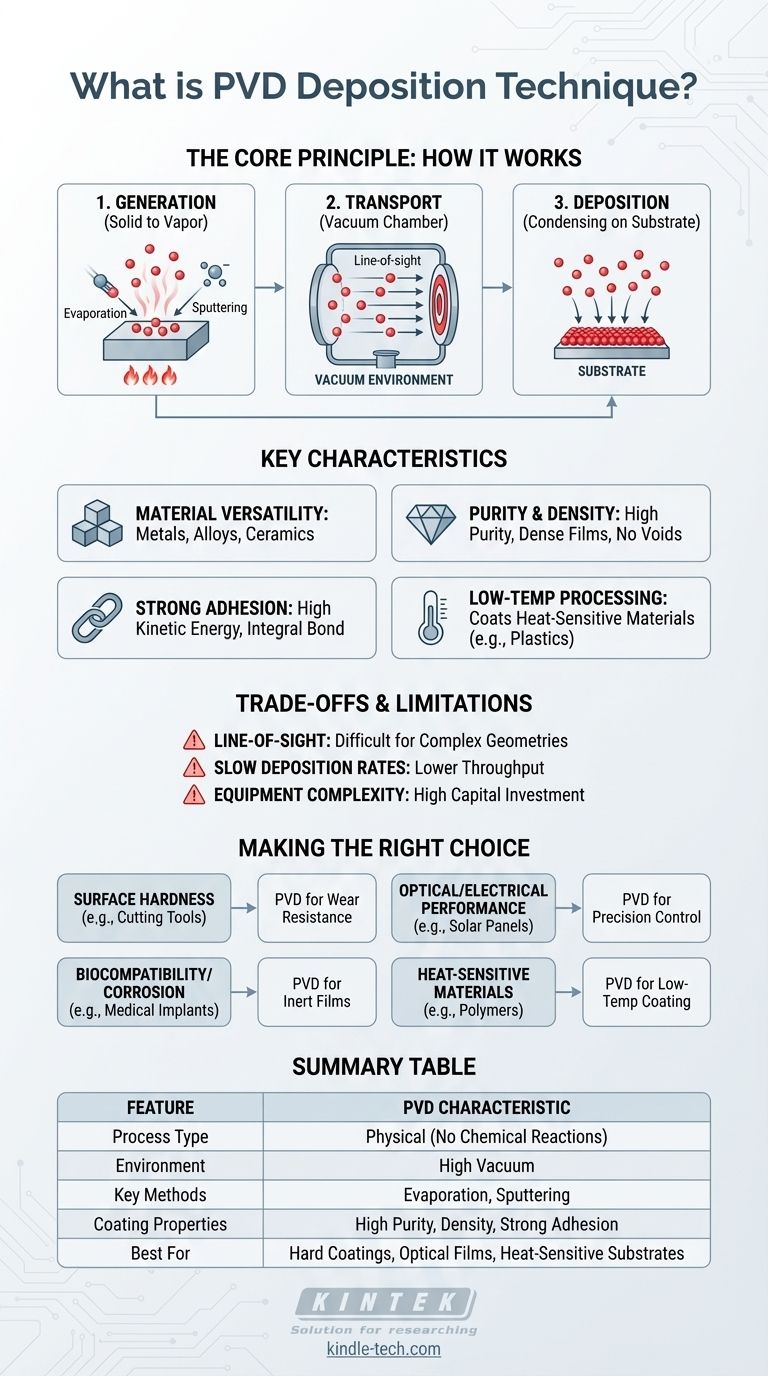

PVDの仕組み:核となる原理

PVDプロセスは、高真空環境内で発生する3つの基本的な段階に分けることができます。真空は、気化した原子が空気分子と衝突するのを防ぎ、基板へ直接到達できるようにするために極めて重要です。

ステップ1:生成(固体から蒸気への変換)

まず、原子をターゲットとして知られる固体原料から遊離させる必要があります。これは主に2つの方法で達成されます。

- 蒸発(Evaporation): ターゲット材料を加熱して蒸発または昇華させ、原子を蒸気相に放出させます。これは抵抗加熱器、または高融点材料の場合は高エネルギー電子ビーム(eビーム蒸発)によって行うことができます。

- スパッタリング(Sputtering): ターゲットに高エネルギーイオン(通常はアルゴンなどの不活性ガス)を衝突させます。これらの衝突は、微小なサンドブラスターのように機能し、ターゲット表面から原子を物理的に叩き出します。

ステップ2:輸送(真空中の移動)

遊離した後、気化した原子は真空チャンバー内を移動します。干渉する他のガス分子がほとんどないため、それらはソースから基板へ直線的に移動します。これは直進堆積(line-of-sight deposition)として知られています。

ステップ3:堆積(基板上での凝縮)

蒸気原子が基板に衝突すると、固体状態に再凝縮します。それらは原子の層を積み重ねて、部品の表面全体に薄く、高密度で、均一な膜を形成します。

PVDコーティングの主な特徴

PVDが広く使用されている「理由」は、それが生成する膜のユニークな特性にあります。これらは単なる塗料の層ではなく、設計された表面です。

材料の多様性

PVDは、純粋な金属、合金、セラミックスを含む幅広い材料を堆積させることができます。これにより、電気伝導性、硬度、耐食性など、特定の特性を持つ膜を作成できます。

純度と密度

プロセスが真空中で行われ、化学反応を伴わないため、結果として得られる膜は極めて純粋です。また、エネルギーを伴う堆積により、膜は非常に高密度で空隙がなくなり、保護能力が向上します。

強力な密着性

基板に衝突する原子はしばしば高い運動エネルギーを持っており、膜と下地の材料との間に優れた密着性を促進します。コーティングは、単にその上にあるだけでなく、表面の不可欠な部分になります。

低温プロセス

多くのPVDプロセスは比較的低温で実行できます。これは重要な利点であり、プラスチック、ポリマー、さらには生体試料などの熱に敏感な材料を損傷することなくコーティングすることを可能にします。

トレードオフと制限の理解

いかなる技術も万能の解決策ではありません。PVDの制限を理解することは、情報に基づいた決定を下すために不可欠です。

直進性の問題

PVDの最も重要な制限は、その直進性です。表面が原料から「直接見えない」場合、効果的にコーティングされません。これにより、複雑な内部形状や深く狭い穴のコーティングが困難になります。

堆積速度

電気めっきなどの古いプロセスと比較して、一部のPVD技術(特にスパッタリング)は比較的堆積速度が遅い場合があります。これは、大量生産におけるスループットとコストに影響を与える可能性があります。

装置の複雑さとコスト

PVDシステムには、高真空チャンバー、電源、制御システムが必要です。これらの装置は複雑であり、多額の設備投資が必要なため、小規模プロジェクトよりも産業的または研究用途に適しています。

目的のための適切な選択

PVDは、適切な問題に適用された場合に強力なツールとなります。特定の目的によって、化学気相成長(CVD)、めっき、塗装などの他の方法よりもPVDが正しい選択であるかどうかが決まります。

- 主な焦点が表面硬度と耐摩耗性の場合: PVDは、切削工具、金型、エンジン部品に窒化チタンなどの硬質セラミックコーティングを適用するための業界標準です。

- 主な焦点が光学性能または電気的性能の場合: PVDは、反射防止コーティング、太陽電池、半導体デバイスに必要な厚さ、純度、組成に対する正確な制御を提供します。

- 主な焦点が生体適合性または耐食性の場合: PVDは、医療用インプラント、装飾仕上げ、および過酷な環境下での部品保護に理想的な、高密度で化学的に不活性な膜を生成します。

- 主な焦点が熱に敏感な材料のコーティングの場合: PVDの低温能力は、プラスチックやポリマーを溶解または変形させることなく、機能的または金属コーティングを追加するための重要な利点です。

これらの核となる原理を理解することで、PVDを精密に調整された特性を持つ表面を設計するための強力なツールとして活用できます。

要約表:

| 特徴 | PVDの特性 |

|---|---|

| プロセスタイプ | 物理的(化学反応なし) |

| 環境 | 高真空 |

| 主要な方法 | 蒸発、スパッタリング |

| コーティング特性 | 高純度、高密度、強力な密着性 |

| 最適な用途 | 硬質コーティング、光学膜、熱に敏感な基板 |

PVD技術で優れた表面を設計する準備はできましたか? KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。耐摩耗工具、光学コーティング、半導体デバイスを開発しているかどうかにかかわらず、当社のソリューションはプロジェクトが必要とする純度、密度、密着性を提供します。当社の専門家に今すぐお問い合わせいただき、当社のPVDシステムがお客様の実験室の能力をどのように向上させられるかをご検討ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート