熱処理とは、金属の内部微細構造を変化させるために、加熱と冷却を制御して行うプロセスです。その目的は、物理的および機械的特性を意図的に変更し、特定のエンジニアリング要件に合わせて、材料をより強く、より硬く、より耐摩耗性のあるものにするか、または逆に、より柔らかく、より延性のあるものにすることです。

熱処理は金属そのものを変化させるのではなく、その内部結晶構造を精密に操作することです。これにより、エンジニアは一般的な金属を、加工しやすいものから極度の応力に耐えるものまで、特定の機能に最適化された高性能材料へと変えることができます。

なぜ熱処理は製造業の柱なのか

製鉄所や鋳造所から直接出てきた金属が、最終用途に理想的な特性の組み合わせを持っていることは稀です。溶接、鍛造、鋳造などのプロセスも、内部応力や不均一性を引き起こす可能性があります。熱処理は、これらの問題を解決し、材料の可能性を最大限に引き出すための重要なステップです。

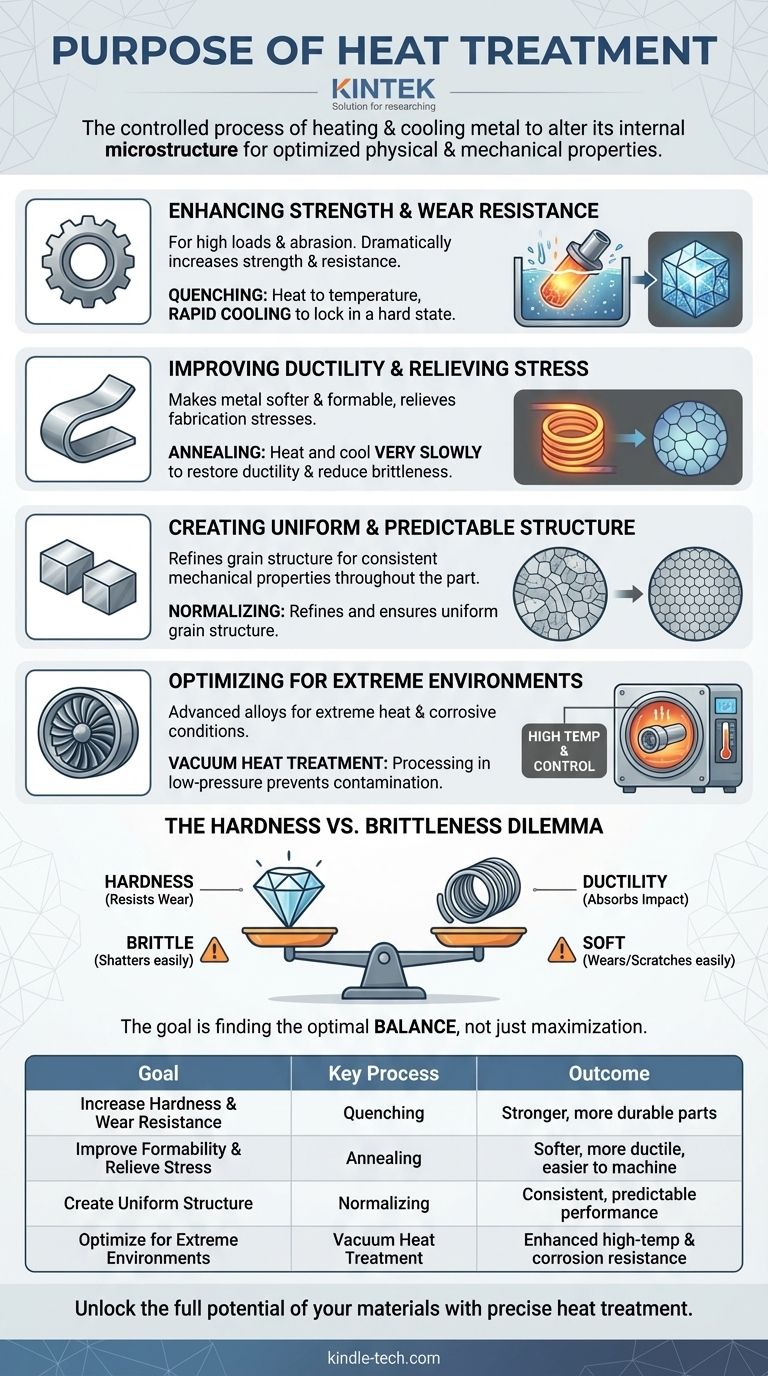

強度と耐摩耗性の向上

高負荷や摩耗力に耐えなければならない部品にとって、硬度は最も重要です。熱処理は、金属の強度と摩耗や衝撃に対する耐性を劇的に高めることができます。

これは、金属を特定の温度まで加熱し、その後急速に冷却する(焼入れとして知られるプロセス)ことによって達成されます。この変化により、材料の内部構造が非常に硬く、強い状態に固定されます。

延性の向上と応力除去

逆に、金属をより柔らかく、より成形しやすくすることが目標の場合もあります。焼なましと呼ばれるプロセスでは、金属を加熱し、その後非常にゆっくりと冷却します。

このプロセスは、製造中に蓄積された内部応力を除去し、金属の脆性を低減し、割れることなく機械加工、曲げ、またはプレス加工を容易にします。これにより、材料の延性が回復します。

均一で予測可能な構造の作成

製造プロセスは、金属部品内に不均一な、または非均質な内部構造を作り出すことがあります。これにより、部品のある領域が別の領域よりも弱いなど、予測不可能な性能につながります。

焼ならしと呼ばれるプロセスは、結晶粒構造を微細化し、部品全体に均一にするために使用されます。これにより、機械的特性が部品全体で一貫して信頼できるものになります。

極限環境への最適化

航空宇宙のような非常に要求の厳しい分野では、標準的な材料では不十分です。ニッケルをベースとしたような先進的な合金は、ジェットエンジンや排気ガスの極度の熱の中で確実に機能しなければなりません。

これらの材料には、真空熱処理のような特殊な技術が使用されます。低圧真空下での処理は、汚染を防ぎ、精密な制御を可能にし、部品が高温や激しい運転応力に耐える能力を高めます。

トレードオフの理解:硬度と脆性のジレンマ

熱処理は魔法の弾丸ではありません。それは計算された妥協の規律です。最も基本的なトレードオフは、硬度と脆性の間です。

避けられない妥協

金属を硬くすると、ほとんどの場合、より脆くなります。非常に硬い材料は、傷や摩耗に非常に強いですが、突然の鋭い衝撃を受けるとガラスのように粉砕される可能性があります。

逆に、より柔らかく、より延性のある材料は、変形によって衝撃を吸収できますが、より容易に摩耗し、傷がつきやすくなります。

目標は最大化ではなくバランス

エンジニアの役割は、単に一つの特性を最大化することではなく、仕事に最適なバランスを見つけることです。刀の刃は、鋭い切れ味を保つために十分な硬さが必要ですが、衝撃で砕けないように十分な延性も必要です。自動車の安全ケージの鋼材は、強度が必要ですが、衝突エネルギーを吸収するために潰れることもできなければなりません。

これをあなたのプロジェクトに適用する方法

特定の熱処理プロセスは、常に部品の望ましい最終結果に基づいて選択されます。

- 耐久性と耐摩耗性が主な焦点の場合:高い硬度を達成するために、焼入れや焼戻しのような処理を使用する可能性が高いです。

- 製造の容易さが主な焦点の場合:材料を軟化させ、応力を除去するために焼なましのようなプロセスを使用し、機械加工や成形を容易にします。

- 溶接または鍛造後の予測可能な性能が主な焦点の場合:均一な内部構造を作成し、一貫した特性を確保するために焼ならしを使用します。

- 高温または腐食環境での性能が主な焦点の場合:それらの極限条件のために設計された特殊なプロセスと合金が必要になります。

最終的に、熱処理を習得することが、材料を限界まで押し上げ、より安全で効率的な世界を構築することを可能にします。

要約表:

| 目標 | 主要プロセス | 結果 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 焼入れ | より強く、より耐久性のある部品 |

| 成形性の向上と応力除去 | 焼なまし | より柔らかく、より延性があり、機械加工が容易 |

| 均一な構造の作成 | 焼ならし | 一貫した、予測可能な性能 |

| 極限環境への最適化 | 真空熱処理 | 高温および耐腐食性の向上 |

最高の性能のために材料を最適化する準備はできていますか?

KINTEKでは、精密で信頼性の高い熱処理プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。研究開発、品質管理、製造のいずれの分野でも、当社のソリューションは、特定の用途に最適な硬度、強度、延性のバランスを実現するのに役立ちます。

材料の可能性を最大限に引き出すお手伝いをさせてください。 今すぐ当社の専門家にお問い合わせください。お客様のプロジェクトのニーズについて話し合い、お客様のラボに最適な機器を見つけましょう。

ビジュアルガイド

関連製品

よくある質問

- 熱処理の利点と欠点は何ですか?材料特性を最適化するためのガイド

- 超低温フリーザーは科学研究においてなぜ重要なのでしょうか?サンプルの完全性と再現性の確保

- プラズマ焼却炉はどのように機能するのか?プラズマガス化の力の解き明かし

- ヘスペリジンサンプルは、なぜ遮光瓶と超低温(ULT)フリーザーに保管する必要があるのですか?生物活性とサンプルの完全性を維持するため

- オイルフリーダイヤフラム真空ポンプの主な特徴は何ですか?汚染のない真空を保証すること

- 薄膜の厚さの単位は何ですか?ナノメートル、マイクロメートル、オングストロームのスケールを習得する

- 電極触媒インクに超音波洗浄機またはホモジナイザーが必要なのはなぜですか?均一分散を今日実現しましょう

- リン抽出における実験用シェーカーと遠心分離機の機能は何ですか?サンプルの精製を最適化する