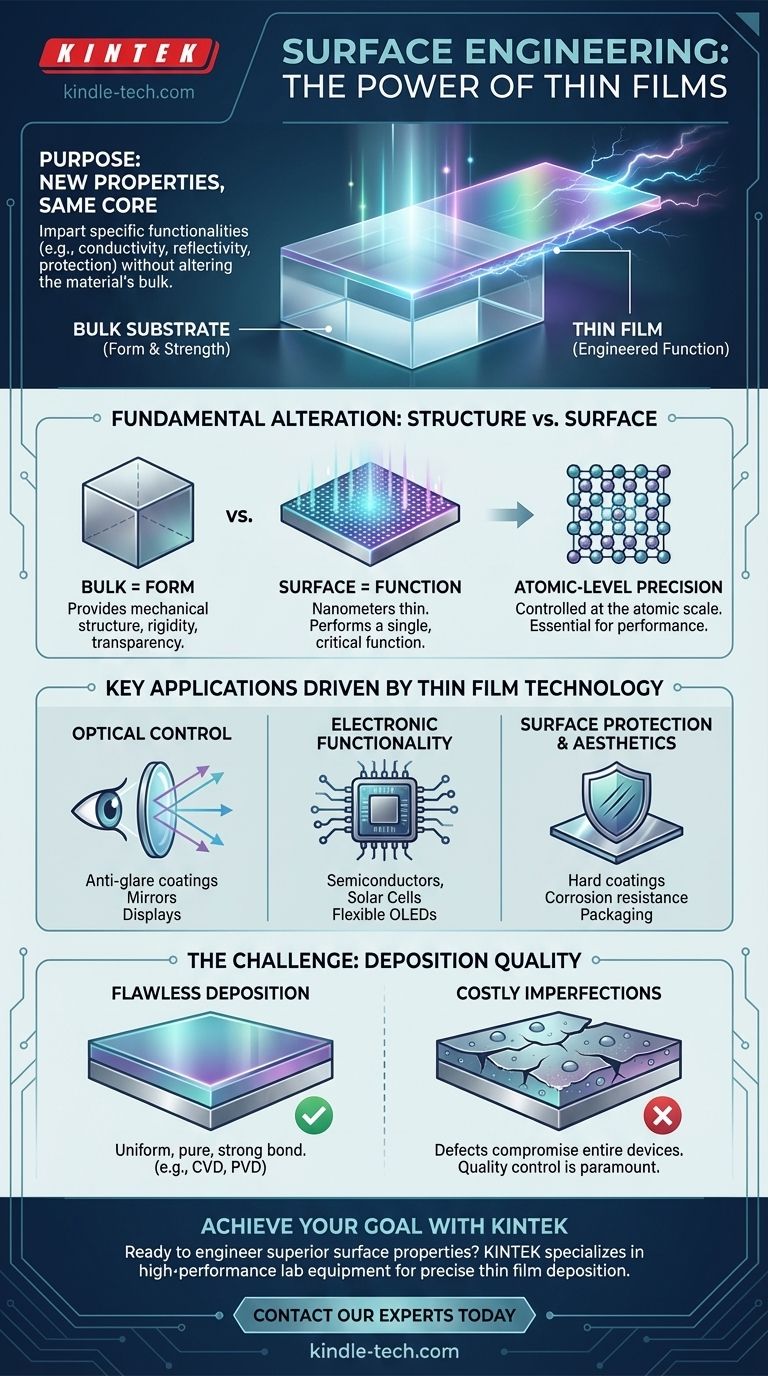

薄膜を作成する根本的な目的は、材料自体のバルク特性を変えることなく、材料の表面に全く新しい特性を付与することです。この技術により、ガラス、シリコン、金属などの標準的な基材に、電気伝導性、光反射性、耐食性などの特定の機能を追加することができます。例えば、一般的な鏡は、単にガラス板の裏側に薄い金属膜を施して反射性を持たせたものです。

その核心において、薄膜技術は表面工学です。それは、ごく普通の安価な材料を取り上げ、その表面に特定の機能に合わせて調整された並外れた高性能な能力を与えることを可能にします。

薄膜が材料を根本的に変える方法

この技術の力は、材料の構造的役割と表面機能を分離することにあります。基材が形状と強度を提供し、その上に適用される信じられないほど薄い層が、高度に特殊化され、設計された特性を提供します。

バルク特性から表面機能へ

シリコンウェーハや建築用ガラスなどの基材は、必要な物理的構造を提供します。それは、その機械的強度、剛性、または透明性のために選ばれます。

その後、ナノメートルからマイクロメートル程度の厚さの薄膜がこの基材上に堆積されます。この層は、電気を伝導したり、光をろ過したり、傷に抵抗したりするなど、単一の重要な機能を実行するように設計されています。

原子レベルの精度の重要性

多くの現代のアプリケーション、特に半導体においては、これらの膜の精度が最も重要です。コンピューターチップのような電子部品が縮小し続けるにつれて、それらを構成する薄膜の品質が性能を制限する主要な要因となります。

これらの層の堆積は、原子または分子スケールで制御されなければなりません。数個の原子の配置ミスや膜中のわずかな不純物でも、デバイス全体の機能を損なう欠陥を生み出す可能性があります。

薄膜技術によって推進される主要なアプリケーション

表面を正確に改変する能力は、幅広い現代技術を可能にします。これらのアプリケーションは、薄膜が提供する主要な機能によってグループ化できます。

光学コーティングによる光の操作

薄膜は、光がどのように反射、透過、吸収されるかを制御するために不可欠です。単層または多層を積層することで、非常に特定の光学特性を作成できます。

アプリケーションには、眼科用レンズの反射防止コーティング、ランプのミラー表面、建築用ガラスの断熱コーティング、タッチパネルディスプレイで使用される透明導電膜などが含まれます。

現代エレクトロニクスにおける電力制御

半導体産業全体は、薄膜の精密な堆積の上に成り立っています。これらの膜は、集積回路を形成するトランジスタ、導体、絶縁体を作成します。

このカテゴリには、太陽エネルギー用の薄膜太陽電池、フレキシブルOLEDスクリーンで使用されるポリマー化合物、さらには薄膜電池のコンポーネントも含まれます。

耐久性と美観の向上

多くの薄膜は、保護または装飾的な目的を果たします。それらは、コア材料と環境の間に耐久性のあるバリアを作成します。

例としては、切削工具の硬質耐摩耗性コーティング、浴室の金具のクロムの薄層(光沢を加えながら腐食を防ぐため)、食品包装の保護ポリマーフィルム(鮮度を保つため)などがあります。

主要な課題:堆積品質を理解する

薄膜の価値は、その適用品質に完全に依存します。膜を堆積するプロセスは、使用される材料と同じくらい重要であり、不完全さは完全な故障につながる可能性があります。

堆積方法の重要な役割

化学気相成長法 (CVD) や 物理気相成長法 (PVD) などの技術は、原子レベルの精度で膜を適用するために使用されます。

あらゆる堆積方法の目標は、完全に均一で、純粋で、基材に強力に結合した膜を作成することです。これを達成するためには、製造条件を細心の注意を払って制御する必要があります。

不完全性がなぜこれほどコストがかかるのか

数十の薄膜層を含むマイクロチップのような複雑なデバイスでは、単一の欠陥がコンポーネント全体を台無しにする可能性があります。

微細な亀裂、接着不良の領域、または化学的不純物は、電流の流れを妨げたり、光学特性を変化させたりして、最終製品を役に立たなくする可能性があります。これにより、品質管理が高性能薄膜アプリケーションにおける中心的な課題となります。

目標に合った適切な選択をする

薄膜技術を効果的に適用するには、望ましい結果を明確に理解する必要があります。理想的な膜と堆積プロセスは、エンジニアリングする必要がある特定の表面特性によって決定されます。

- 光学性能が主な焦点である場合: 目標は、反射防止レンズに見られるように、光を操作するための膜厚と屈折率の正確な制御です。

- 電子機能が主な焦点である場合: マイクロチップのようなデバイスで信頼性の高い性能を確保するためには、膜の純度と原子レベルの均一性が最も重要です。

- 表面保護が主な焦点である場合: 腐食や物理的摩耗を防ぐために、基材に強力に接着する高密度で非多孔性のバリアを作成することが重要です。

最終的に、薄膜を介して表面特性を習得することは、現代の材料科学と技術進歩の礎石です。

要約表:

| 目的 | 主要な機能 | 一般的なアプリケーション |

|---|---|---|

| 光学制御 | 光の反射、透過、または吸収を操作する | 反射防止コーティング、鏡、ディスプレイ画面 |

| 電子機能 | 導電性、絶縁性、または半導体特性を可能にする | マイクロチップ、太陽電池、フレキシブルOLED |

| 表面保護と美観 | 耐久性、耐食性、または外観を向上させる | 工具の硬質コーティング、クロムメッキ、包装フィルム |

材料の優れた表面特性を設計する準備はできていますか?

KINTEKでは、精密な薄膜堆積のための高性能ラボ機器と消耗品を専門としています。光学コーティング、電子部品、または保護層の開発のいずれにおいても、当社のソリューションは原子レベルの精度と信頼性を保証します。

お客様の特定のアプリケーション目標を満たす完璧な薄膜の実現をお手伝いいたします。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置