熱蒸着とは、本質的に、非常に薄い膜を形成するためのプロセスです。これは、高真空チャンバー内で原料を加熱し、その原子を蒸気に変えることによって機能します。この蒸気は真空を通過し、基板として知られるより冷たいターゲット表面に凝縮し、一度に原子一層ずつ均一な薄いコーティングを構築します。

熱蒸着は、真空中で材料を気化させるために抵抗加熱を使用する、基本的な薄膜堆積技術です。その価値は、比較的単純であること、低コストであること、表面を正確にコーティングできる能力にあり、多くの最新の電子部品や光学部品の製造の礎となっています。

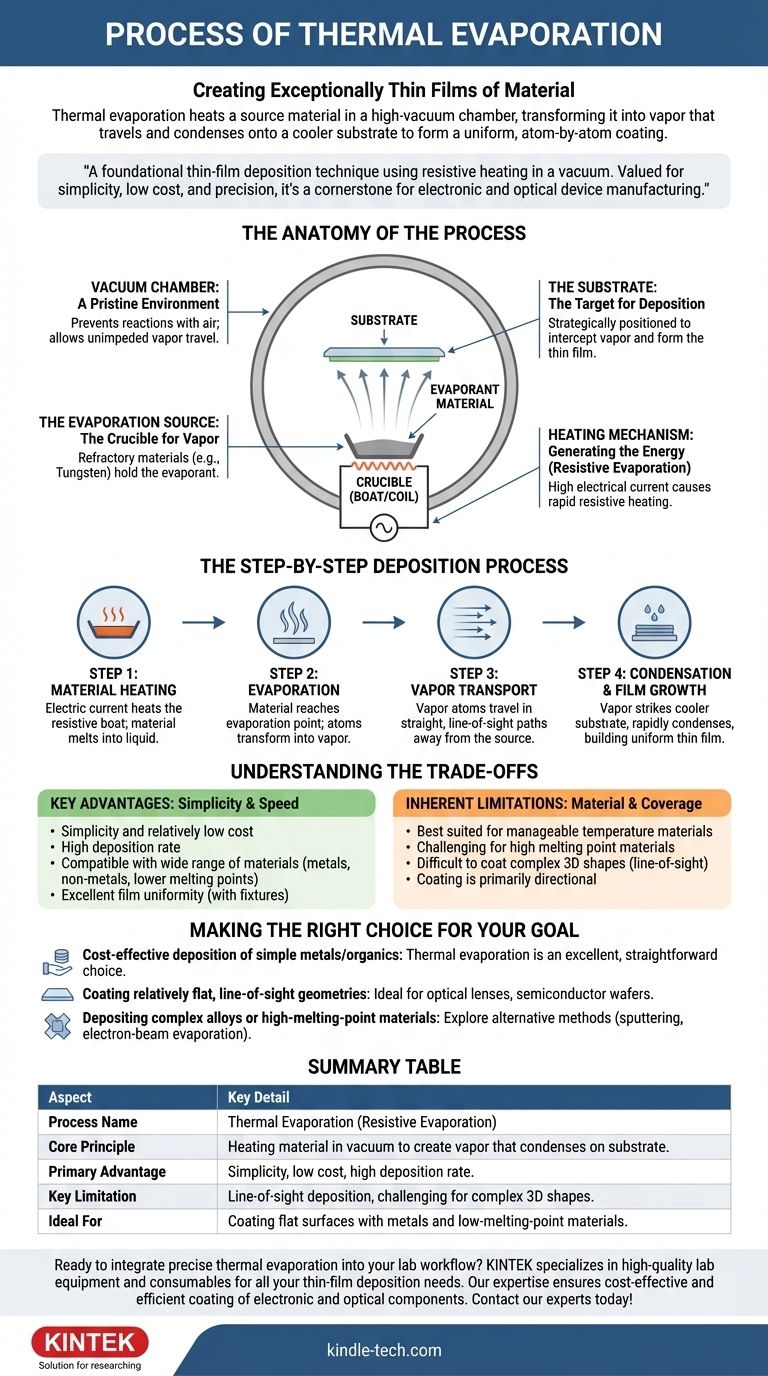

プロセスの構成要素

熱蒸着がどのように機能するかを理解するには、その主要な構成要素とそれぞれの役割を認識することが不可欠です。プロセス全体は、特殊な環境下で慎重に制御されたシーケンスです。

真空チャンバー:清浄な環境

プロセスは、通常ステンレス鋼で作られた高真空チャンバー内で実行される必要があります。真空は2つの理由で重要です。1つは、加熱された原料が空気と反応するのを防ぐため、もう1つは、気化した原子が他のガス分子と衝突することなく基板に直接到達できるようにするためです。

蒸発源:蒸気のるつぼ

堆積される材料(蒸発源材料と呼ばれる)は、「ボート」または「コイル」と呼ばれる容器に配置されます。これらの源は、蒸発源材料を汚染したり溶融したりすることなく極度の熱に耐えられるタングステンやモリブデンなどの耐火材料で作られています。

加熱機構:エネルギーの生成

この方法は、加熱の生成方法から抵抗蒸着と呼ばれることがよくあります。高電流が蒸発源(ボートまたはコイル)に流されます。源の自然な電気抵抗により、急速に加熱され、保持されている蒸発源材料に熱エネルギーが直接伝達されます。

基板:堆積のターゲット

基板は、コーティングを受ける物体または表面です。これは蒸発源の上に戦略的に配置され、気化した原子の流れを遮断し、それらが凝縮して目的の薄膜を形成できるようにします。

ステップバイステップの堆積プロセス

熱蒸着による薄膜の作成は、固体材料から精密コーティングへと続く明確な順次経路をたどります。

ステップ1:材料の加熱

固体原料を含む抵抗ボートに電流が印加されます。電流が増加するにつれて、ボートは激しく加熱され、材料は最初に液体に溶けます。

ステップ2:蒸発

温度が上昇し続けると、材料は蒸発点に達します。その原子は液体表面から離脱して蒸気に変化するのに十分な熱エネルギーを得て、源の周りの空間を満たします。

ステップ3:蒸気の輸送

高真空内では、気化した原子は源から真っ直ぐな、直視線経路で移動します。空気分子がないため、その移動は妨げられません。

ステップ4:凝縮と膜の成長

蒸気原子が基板のより冷たい表面に衝突すると、急速にエネルギーを失い、再び固体状態に凝縮します。このプロセスは層ごとに積み重なり、非常に均一で制御された薄膜を形成します。

トレードオフの理解

あらゆる技術プロセスと同様に、熱蒸着には特定の用途に適した明確な利点と制限があります。

主な利点:シンプルさとスピード

熱蒸着の主な強みは、そのシンプルさと比較的低コストです。装置は、多くの代替堆積方法よりも複雑ではありません。

これは高い堆積速度を提供し、特に融点が低い金属と非金属の両方を含む幅広い材料と互換性があります。適切な基板固定具を使用すると、優れた膜均一性を達成できます。

固有の制限:材料とカバレッジ

このプロセスは、管理しやすい温度で蒸発する材料に最も適しています。融点が非常に高い材料の堆積は、標準的な抵抗源にとっては困難な場合があります。

蒸気は直線的に移動するため、鋭い角やアンダーカットを持つ複雑な三次元形状を均一にコーティングすることは困難な場合があります。コーティングは主に直視線です。

目標に合わせた適切な選択

堆積方法の選択は、材料、基板、および目的の結果に完全に依存します。

- 費用対効果の高い単純な金属または有機物の堆積が主な焦点である場合:熱蒸着は、高品質の膜を作成するための優れた、簡単な選択肢です。

- 比較的平坦な直視線形状のコーティングが主な焦点である場合:このプロセスの指向性は、光学レンズや半導体ウェハーなどの用途に最適です。

- 複雑な合金や高融点材料の堆積が主な焦点である場合:スパッタリングや電子ビーム蒸着などの代替方法を検討する必要があります。

これらの基本原則を理解することにより、この基礎的な技術が薄膜堆積の目標を達成するための最も効率的な経路であるかどうかを判断できます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス名 | 熱蒸着(抵抗蒸着) |

| 基本原理 | 真空中で材料を加熱し、蒸気を作り出して基板上に凝縮させる。 |

| 主な利点 | シンプルさ、低コスト、高い堆積速度。 |

| 主な制限 | 直視線堆積であり、複雑な3D形状には困難。 |

| 理想的な用途 | 平坦な表面への金属や低融点材料のコーティング。 |

精密な熱蒸着を研究室のワークフローに統合する準備はできましたか? KINTEKは、すべての薄膜堆積ニーズに対応する高品質の実験装置と消耗品の専門家です。当社の専門知識により、電子部品や光学部品の費用対効果が高く効率的なコーティングに必要な適切なツールを確実に手に入れることができます。当社の専門家に今すぐお問い合わせいただき、お客様固有の用途と、お客様の研究および生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 有機物用蒸発皿

よくある質問

- 真空蒸着のプロセスとは?原子レベルの精度でコーティングを実現

- アルミナボートとTi3AlC2粉末床は、Ti2AlCの焼結に不可欠なのはなぜですか?MAX相の純度を保護する

- 熱蒸着は、エレクトロニクス、光学などのための薄膜作成の製造において何に使用されますか?

- 熱蒸着プロセスとは何ですか?薄膜コーティングの簡単なガイド

- 蒸発にはどのような特性が関係していますか?効率的な乾燥のための主要因をマスターする

- 電子ビーム蒸着はどのように機能しますか?高性能な光学およびポリマーコーティングを実現する

- 食品工学における蒸発器の種類とは?製品に合った適切なシステムを選ぶ

- 薄膜成膜になぜ真空が必要なのですか?純度、密着性、プロセス制御を保証するため