焼結プロセスの中核は、粉末状の材料を固体で高密度の塊に変換する方法です。これは、まず粉末を「グリーンパート」と呼ばれる所望の形状に圧縮し、次にそれを融点よりわずかに低い温度の炉で加熱することによって達成されます。この熱と圧力の正確な適用により、個々の粒子が融合し、多孔性が減少し、材料を完全に液化することなく、強固で統一された部品が作成されます。

焼結は、粒子を結合させて固体オブジェクトを作成する熱プロセスです。原子拡散を利用して材料を完全に溶融させるのではなく結合させることで、粉末から強固な部品を製造するための鍵となります。特に融点が非常に高い材料の場合に重要です。

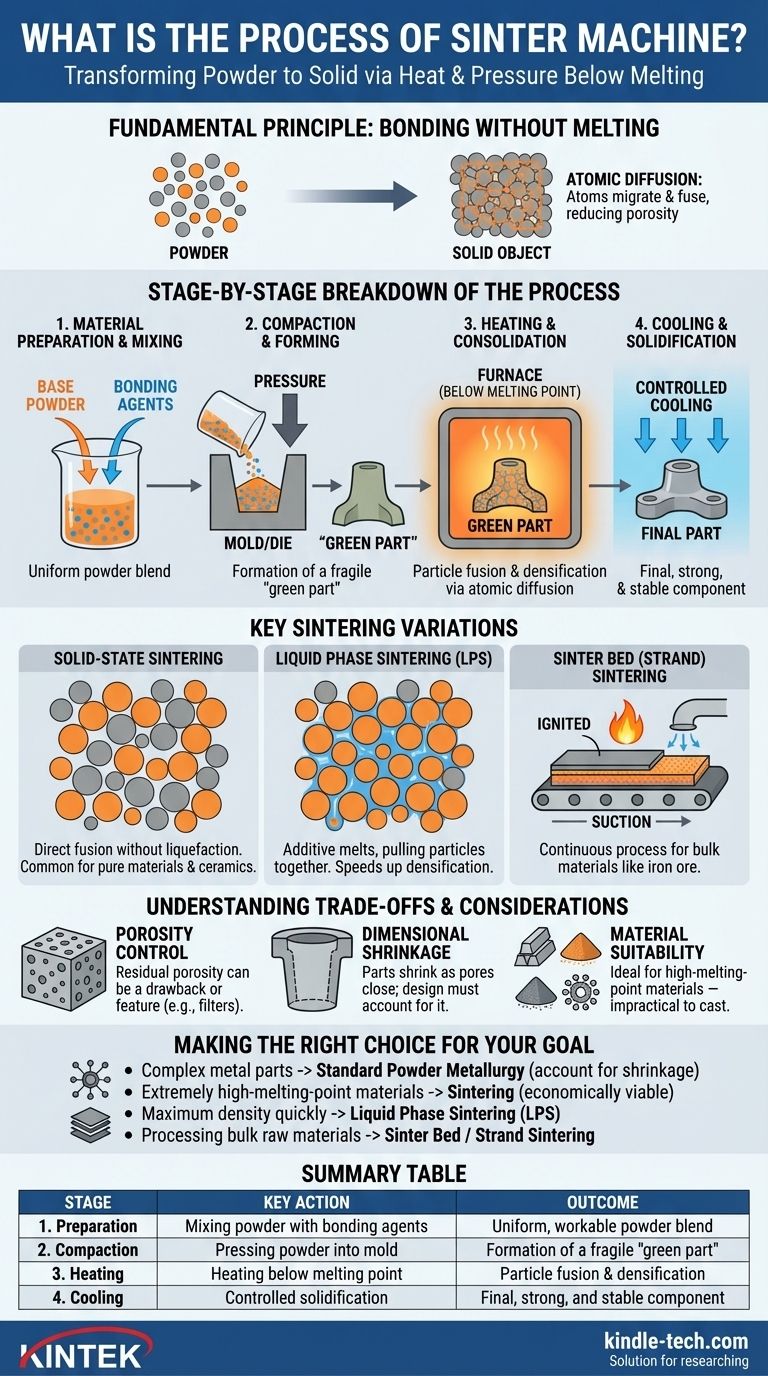

基本原理:融解なしでの結合

焼結は、粉末冶金やセラミックス製造などの分野における基本的なプロセスです。その主な利点は、溶解して鋳造するのが困難または不可能なほど高価な材料から固体オブジェクトを作成できることです。

焼結とは何ですか?

焼結(frittageとも呼ばれる)は、バラの粉末を圧縮して固形塊を形成します。これは、材料の原子をより密接な結合に押し付けるために、高温と、多くの場合外部の圧力を利用します。

その結果、元の粉末よりも硬く、強く、耐久性のある最終製品が得られます。これは、陶器やセラミック部品から複雑な金属部品に至るまで、あらゆるものを製造するための頼りになる方法です。

原子メカニズム:拡散

焼結の背後にある科学は原子拡散です。加熱されると、材料粒子の原子の活性が高まります。それらは粒子が接触する境界を横切って移動し始めます。

この移動により粒子が融合し、粒子間の隙間や孔が徐々に閉じます。このプロセスにより、粉末は効果的に単一の、高密度化されたピースに溶接されます。

プロセスの段階的な内訳

多くのバリエーションがありますが、焼結プロセスは一般的に4つの明確な段階を経て、バラの粉末から完成した固体部品へと移行します。

ステージ1:材料の準備と混合

プロセスはベースとなる粉末から始まります。この主要な材料は、合金や結合剤などの他の要素と混合されることがよくあります。

ワックスやポリマーを含むこれらの結合剤は、初期の成形段階で粉末を保持するための仮の接着剤として機能します。

ステージ2:圧縮と成形

次に、準備された粉末を所望の形状に圧縮します。これは通常、金型またはダイに充填し、非常に高い圧力を加えることによって行われます。

このステップにより、「グリーンパート」として知られる壊れやすい予備焼結されたオブジェクトが形成されます。この部品は正しい形状をしていますが、最終製品の強度と密度がありません。

ステージ3:加熱と固化

グリーンパートは、制御された雰囲気の焼結炉に慎重に配置されます。温度は大幅に上昇しますが、重要なことに、それは主要な材料の融点より下に保たれます。

部品が加熱されると、2つのことが起こります。まず、一時的な結合剤が燃え尽きるか蒸発します。第二に、原子拡散が始まり、材料の粒子が融合し結合し始め、部品の密度と強度が劇的に増加します。

ステージ4:冷却と固化

最後に、部品が制御された方法で冷却されます。この段階的な冷却は、熱衝撃と内部応力の発生を防ぎ、部品が意図された最終的な特性を持つ安定した統一された塊として固化することを保証します。

主要な焼結のバリエーション

すべての焼結が同じというわけではありません。特定のメカニズムは、材料と所望の結果に基づいて適応させることができ、2つの主要なアプローチがこの分野を支配しています。

固相焼結

これは最も基本的な焼結形態であり、結合は完全に固相で行われます。主要な材料の粒子は、液化することなく原子拡散によって直接融合します。これは、純粋な材料やセラミックスによく用いられる方法です。

液相焼結(LPS)

プロセスを加速するために、より低い融点を持つ添加剤を主要な粉末と混合することができます。加熱中、この添加剤は溶融しますが、主粉末は固体として残ります。

結果として生じる液体は、固体粒子の間の孔に流れ込み、毛細管作用によってそれらを引き寄せ、高密度化プロセスをスピードアップさせます。

焼結ベッド(ストランド)焼結

鉄鉱石などのバルク材料を処理するために、連続プロセスが使用されます。材料は移動するコンベヤー、または「焼結車」の上に広げられ、炉の下を通過して最上層が着火します。次に、吸引によって熱い空気がベッドを下に引き、下の層が次々と焼結されます。

トレードオフと考慮事項の理解

焼結プロセスは強力ですが、成功した結果を達成するために管理しなければならない固有の特性があります。

多孔性の制御

焼結は、粒子間の空隙(多孔性)を減らすか排除するように設計されています。しかし、いくらかの残留多孔性が残ることがよくあります。これは、最大の強度が求められる場合には欠点となりますが、自己潤滑ベアリングやフィルターを作成する場合には意図的な特徴となることがあります。

寸法の収縮

粒子が融合し、孔が閉じると、部品全体が収縮します。この高密度化は、プロセス中の自然で期待される部分です。

エンジニアは、この収縮を正確に計算し、望ましい最終寸法よりも比例して大きい初期の金型とグリーンパートを設計する必要があります。

材料の適合性

このプロセスは、多くの金属やセラミックスなど、容易に粉末にできる材料に最適です。特にタングステンやモリブデンなど、鋳造による処理が非現実的な非常に高い融点を持つ材料にとって価値があります。

目標に合わせた適切な選択

製造目標によって、焼結プロセスのどの側面がプロジェクトにとって最も重要かが決まります。

- 複雑な金属部品の作成が主な焦点である場合: 標準的な粉末冶金(金型内での圧縮とそれに続く炉加熱)がその道筋ですが、設計において収縮を正確に考慮する必要があります。

- 非常に高い融点を持つ材料の加工が主な焦点である場合: 焼結は、材料の完全な融点に達する必要性を回避できるため、経済的に実行可能な数少ない方法の1つです。

- 迅速に最大密度を達成することが主な焦点である場合: 粒子結合プロセスを加速するために低融点の添加剤が使用される液相焼結(LPS)を検討してください。

- 鉄鉱石などのバルク原材料の処理が主な焦点である場合: 焼結ベッドまたはストランド焼結などの特殊な連続方法は、高スループットの材料準備のために設計されています。

これらのコアステージと原理を理解することで、さまざまな粉末材料から堅牢なコンポーネントを作成するために焼結を効果的に活用できます。

要約表:

| ステージ | 主なアクション | 結果 |

|---|---|---|

| 1. 準備 | 結合剤を用いたベース粉末の混合 | 均一で加工しやすい粉末ブレンド |

| 2. 圧縮 | 高圧下で粉末を金型にプレス | 壊れやすい「グリーンパート」の形成 |

| 3. 加熱 | 融点未満で炉内で加熱 | 原子拡散による粒子の融合と高密度化 |

| 4. 冷却 | 制御された固化 | 最終的で強固、安定したコンポーネント |

精密焼結で研究室の能力を高める準備はできましたか?

KINTEKは、焼結プロセスに不可欠な炉を含む高性能ラボ機器を専門としています。複雑な金属部品、高融点材料に取り組んでいる場合でも、または最大の密度が必要な場合でも、当社のソリューションは特定の研究室のニーズを満たすように設計されています。

粉末冶金および材料科学プロジェクトで優れた結果を達成するために、当社のラボ機器と消耗品に関する専門知識について話し合うには、今すぐKINTEKにご連絡ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

- 真空歯科用ポーセリン焼結炉

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器