焼入れとは、加熱された金属部品を急速に冷却し、特定の機械的特性を固定するプロセスです。これは単に熱い金属を水に浸すことではなく、意図的に材料の内部結晶構造を変化させるように設計された制御された熱衝撃であり、高温での柔らかく可鍛性の状態から、室温での硬く強い状態へと変化させます。

焼入れは、単なる冷却方法ではなく、慎重に制御された冶金プロセスです。その成功は、ワークピースを正確な速度で冷却することに完全に依存します。硬く強いマルテンサイトと呼ばれる結晶構造を閉じ込めるのに十分な速さでありながら、部品が割れたり歪んだりするほど速すぎないことが重要です。

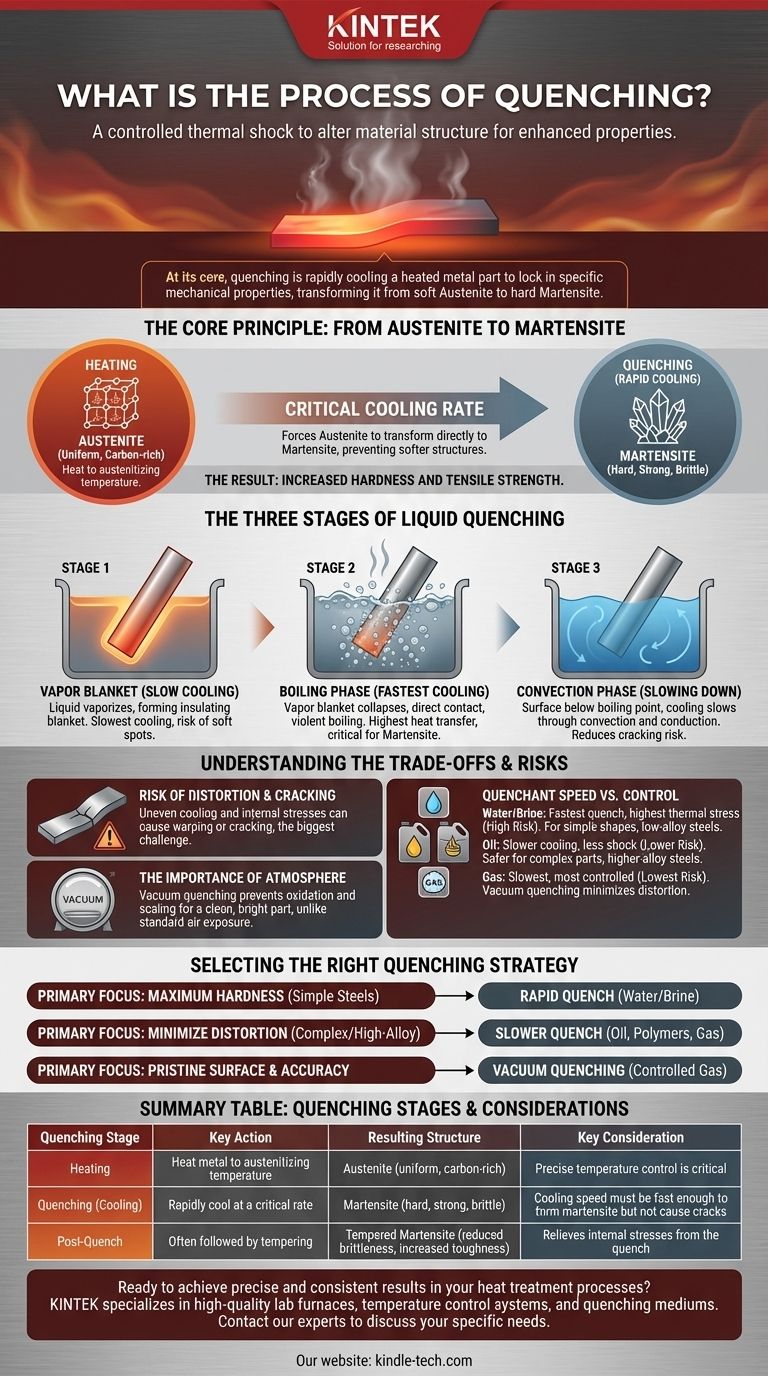

核心原理:オーステナイトからマルテンサイトへ

焼入れの目的は、鋼または合金内部の相変態を管理することです。これは加熱と冷却のサイクルによって達成されます。

オーステナイト形成のための加熱

まず、金属は特定の高温(オーステナイト化温度として知られる)まで加熱されます。この温度で、鋼の結晶構造はオーステナイトと呼ばれる相に再配列されます。この状態では、金属の構造は均一であり、炭素や他の合金元素を固溶体として溶解することができます。

臨界冷却速度

部品が完全にオーステナイト化されると、急速に冷却されます。この急速冷却が「焼入れ」です。速度は非常に重要です。なぜなら、オーステナイトを直接マルテンサイトへと変態させるからです。マルテンサイトは非常に硬く、強く、脆い結晶構造です。冷却が遅すぎると、金属はパーライトやベイナイトのようなより柔らかい構造を形成し、処理の目的が達成されません。

結果:硬度の向上

マルテンサイトの形成が、鋼の硬度と引張強度を劇的に向上させます。この新しく形成された構造は非常にひずんでおり、焼入れされた部品が非常に硬く、耐摩耗性に優れている主な理由です。

液体焼入れの3段階

熱い部品が油や水のような液体に浸されると、冷却プロセスは直線的ではありません。それは3つの異なる段階で起こります。

第1段階:蒸気膜(遅い冷却)

浸漬直後、熱い金属に触れる液体が蒸発し、部品の周りに断熱性の蒸気膜を形成します。熱はこの蒸気層を通して放射されなければならず、これが最も遅い冷却段階となります。不安定な蒸気膜は、不均一な冷却や軟点につながる可能性があります。

第2段階:沸騰相(最速の冷却)

表面がわずかに冷却されると、蒸気膜が崩壊し、液体焼入れ剤が部品に直接接触します。これにより激しい沸騰が始まります。この核沸騰段階での熱伝達率は非常に高く、マルテンサイト形成のためのプロセスで最も重要な部分です。

第3段階:対流相(減速)

部品の表面温度が液体の沸点以下に下がると、沸騰は止まります。冷却は、周囲の液体への対流と伝導を通じて、はるかに遅い速度で続きます。この遅い冷却は、亀裂のリスクを減らすのに役立ちます。

トレードオフの理解

焼入れは、相反する要因のバランスです。最大の硬度を達成するには、管理しなければならない重大なリスクが伴うことがよくあります。

歪みと亀裂のリスク

急速な冷却とマルテンサイト変態は、部品全体で均一に起こるわけではありません。これにより、巨大な内部応力が発生します。これらの応力が材料の強度を超えると、部品は反り、歪み、さらには亀裂を生じる可能性があります。このリスクは、焼入れ作業における最大の課題です。

焼入れ剤の速度 vs. 制御

冷却媒体(「焼入れ剤」)の選択は、冷却能力と制御の間のトレードオフです。

- 水/塩水: 最も速い焼入れを提供しますが、最も高い熱応力を発生させ、亀裂のリスクを高めます。単純な形状や低合金鋼に最適です。

- 油: 水よりも著しくゆっくりと冷却されるため、熱衝撃が軽減されます。亀裂が懸念される複雑な部品や高合金鋼には、はるかに安全な選択肢です。

- ガス: 真空焼入れで使用され、ガス(窒素やアルゴンなど)は最も遅く、最も制御された焼入れを提供します。これにより、最大限の制御が可能になり、歪みが最小限に抑えられます。

雰囲気の重要性

標準的な炉焼入れでは、熱い部品は空気にさらされ、表面に酸化やスケールが発生します。真空焼入れのようなプロセスでは、制御された雰囲気または真空中で部品を加熱します。これにより、表面との反応が防止され、後処理の洗浄が不要なきれいで光沢のある部品が得られます。

適切な焼入れ戦略の選択

理想的な焼入れプロセスは、処理される合金、部品の形状、および必要な最終特性によって決定されます。

- 単純な炭素鋼で最大の硬度を達成することが主な焦点である場合: 臨界冷却速度を超えるためには、水や塩水を使用する急速焼入れが必要です。

- 複雑なまたは高合金鋼で歪みや亀裂を最小限に抑えることが主な焦点である場合: 油、特殊ポリマー、またはガスを使用する、より遅く、より制御された焼入れが、より安全で効果的な選択肢です。

- きれいな表面仕上げと高い寸法精度が主な焦点である場合: 制御されたガスバックフィルによる真空焼入れは、酸化を防ぎ、最も穏やかな冷却プロファイルを提供するため、優れた方法です。

これらの原理を理解することで、単に部品を冷却するだけでなく、その最終的な性能特性を設計できるようになります。

要約表:

| 焼入れ段階 | 主な作用 | 結果として得られる構造 | 主な考慮事項 |

|---|---|---|---|

| 加熱 | 金属をオーステナイト化温度まで加熱する | オーステナイト(均一、炭素含有) | 正確な温度制御が重要 |

| 焼入れ(冷却) | 臨界速度で急速に冷却する | マルテンサイト(硬く、強く、脆い) | 冷却速度はマルテンサイトを形成するのに十分速く、かつ亀裂を引き起こさない速さでなければならない |

| 焼入れ後 | しばしば焼き戻しが続く | 焼き戻しマルテンサイト(脆性低減、靭性向上) | 焼入れによる内部応力を緩和する |

熱処理プロセスで正確かつ一貫した結果を達成する準備はできていますか? 適切な実験装置は、焼入れ段階を制御し、望ましい材料特性を達成するために不可欠です。KINTEKは、冶金用途向けに設計された高品質の実験炉、温度制御システム、および焼入れ媒体を専門としています。単純な炭素鋼から複雑な合金まで、当社のソリューションは、マルテンサイトを形成するために必要な臨界冷却速度を管理し、歪みや亀裂を最小限に抑えるのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定の焼入れニーズについて話し合い、KINTEKの信頼性の高い実験装置が材料性能とプロセス効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

よくある質問

- 担持触媒合成に真空乾燥炉が必要なのはなぜですか?構造的完全性と活性を確保する

- アーク炉は何に主に使われますか?スクラップを効率的にリサイクルして高品質な鋼鉄を製造

- 真空焼鈍プロセスとは何ですか?純粋で酸化のない金属処理を実現する

- アーク加熱におけるアーク長を増減させるためにできることは何ですか?主電圧、電極ギャップ、雰囲気

- Ti-Nb-Zr合金の製造におけるSPS炉の重要な役割は何ですか?優れた生体インプラント性能を実現

- バイオマス共熱分解プロセスにおいて、実験用電気加熱炉はどのような重要な条件を提供しますか?

- 真空炉の真空度はどれくらいですか?プロセスに合った適切な真空度を選びましょう

- ステンレス鋼のろう付けには何を使えばよいですか?溶加材と方法のガイド