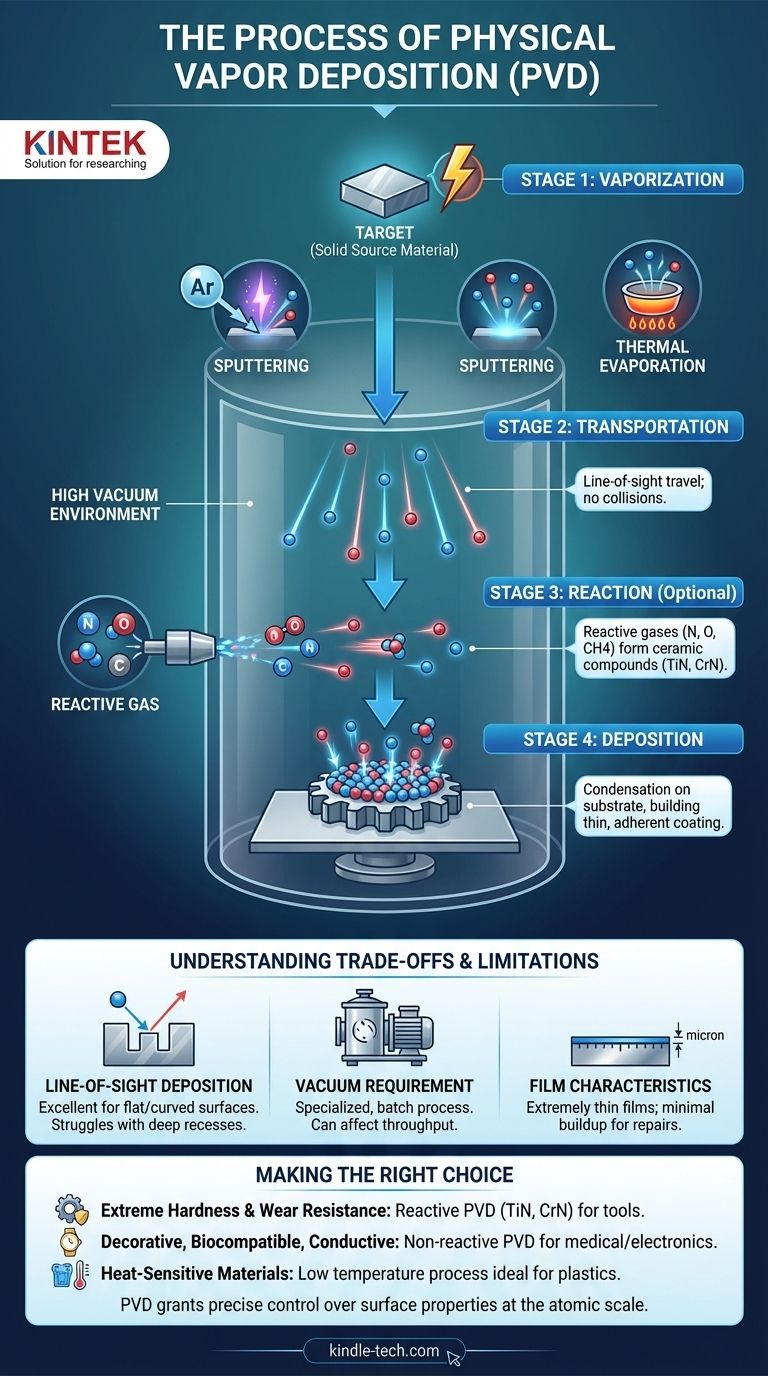

本質的に、物理蒸着(PVD)プロセスは、非常に薄く高性能なコーティングを表面に施すための真空ベースの技術です。このプロセスの核となるのは4つの段階です。固体源材料を蒸気にする(蒸発)、その蒸気をコーティングされる部品に移動させる(輸送)、場合によってはガスと反応させて新しい化合物を形成する(反応)、そして最後に蒸気を部品の表面に凝縮させ、原子ごとにコーティングを構築する(堆積)というものです。

PVDは、単純なコーティング方法としてではなく、原子レベルの構築プロセスとして理解するのが最適です。高真空中で行われ、源材料からの個々の原子が直線的に移動し、基板上に堆積して、緻密で純粋で密着性の高い膜を形成します。

PVDの4つの主要段階

PVDプロセスは、4つの明確で高度に制御された段階のシーケンスに分解できます。各段階は、コーティングの最終的な特性を達成するために不可欠です。

第1段階:蒸発 - 構成要素の生成

プロセスは、ターゲットとして知られる固体源材料を気体蒸気に変換することから始まります。これは水を沸騰させるのとは異なり、高エネルギーの物理プロセスです。

これは通常、次の2つの主要な方法のいずれかによって達成されます。

- スパッタリング: 高エネルギーの不活性ガス(アルゴンなど)が真空チャンバーに導入され、プラズマを生成します。このプラズマからのイオンがターゲットに加速され、ビリヤードの球を割る手球のように、個々の原子を叩き出すのに十分な力で衝突します。

- 熱蒸発: ターゲット材料は、抵抗加熱や電子ビームなどの方法で真空中で加熱され、「沸騰」して原子を蒸気として放出します。

第2段階:輸送 - 真空中の旅

原子がターゲットから解放されると、真空チャンバーを通過して基板(コーティングされる部品)に向かって移動します。

高真空環境は不可欠です。これにより、蒸発した原子が衝突する空気分子がなくなり、ターゲットから基板まで直線的で妨げられない「見通し線」経路で移動できるようになります。

第3段階:反応 - コーティング化学のカスタマイズ

この段階は、反応性PVDを定義するものであり、最も硬く耐久性のあるコーティングの多くを作成するための鍵となります。これはオプションですが強力なステップです。

輸送中に、反応性ガス(窒素、酸素、メタンなど)をチャンバーに正確に導入できます。蒸発した金属原子は、飛行中または基板表面でこのガスと反応して、新しいセラミック化合物を形成します。たとえば、チタン蒸気が窒素ガスと反応すると、金色の超硬質な窒化チタン(TiN)が形成されます。

第4段階:堆積 - 原子ごとに膜を構築

蒸発した原子(または新しく形成された化合物分子)が基板のより冷たい表面に到達すると、それらは固体状態に凝縮します。

この凝縮により、コーティングが原子層ごとに構築されます。その結果、基板表面にしっかりと結合する、非常に薄く、緻密で均一な膜が形成されます。プロセス全体を通じて、コーティングはしばしば数ミクロン程度の厚さになります。

トレードオフと限界の理解

PVDプロセスは強力ですが、一部の用途には適していますが、他の用途には適さない固有の特性を持っています。これらのトレードオフを理解することは、情報に基づいた決定を下す上で重要です。

見通し線堆積

コーティング原子は直線的に移動するため、PVDは平らな表面や外側に湾曲した表面のコーティングに優れています。しかし、深い凹部、内部の穴、または複雑で影になる形状のコーティングには苦戦します。均一なカバレッジを確保するために、部品を複雑な治具で回転させる必要があることがよくあります。

真空要件

高真空の作成と維持には、特殊で高価な装置が必要です。このため、PVDは連続プロセスではなくバッチプロセスとなり、電気めっきなどの方法と比較してスループットとコストに影響を与える可能性があります。

膜の特性

PVD膜は非常に薄いです。精密部品の寸法公差を維持する上では利点ですが、損傷した表面や摩耗した表面を修復するための最小限の堆積しか提供しません。

用途に合った適切な選択

適切なコーティングプロセスを選択するかどうかは、最終目標によって完全に異なります。PVDは、精度、純度、高性能が最優先される場合に優れています。

- 極度の硬度と耐摩耗性が主な焦点である場合: 反応性PVDは、切削工具や産業部品に窒化チタン(TiN)や窒化クロム(CrN)などのセラミックコーティングを作成するためのソリューションです。

- 装飾的、生体適合性、または導電性層が主な焦点である場合: 非反応性PVDは、医療用インプラント、時計、電子機器向けにチタン、金、アルミニウムなどの純粋で薄い金属層を堆積するために使用されます。

- 熱に弱い材料のコーティングが主な焦点である場合: PVDプロセスの比較的低い温度は、高温プロセスによって損傷を受ける可能性のあるプラスチックやその他の材料のコーティングに理想的です。

最終的に、PVDは、原子スケールで材料の表面特性を正確に制御できる洗練された製造ツールです。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 蒸発 | スパッタリングまたは熱蒸発 | 固体ターゲット材料を原子蒸気に変換 |

| 2. 輸送 | 高真空見通し線移動 | 蒸気原子を干渉なしに基板へ移動 |

| 3. 反応(オプション) | 反応性ガスの導入 | TiNやCrNなどのセラミック化合物を形成 |

| 4. 堆積 | 基板表面への凝縮 | 薄く、緻密で、密着性の高いコーティングを原子ごとに構築 |

高性能PVDコーティングで製品を強化する準備はできましたか?

KINTEKでは、研究室および製造業者向けの精密ラボ機器とコーティングソリューションを専門としています。当社のPVD技術の専門知識は、極度の耐摩耗性、装飾仕上げ、生体適合性層など、お客様の用途に優れた表面特性を実現するのに役立ちます。

当社が提供するもの:

- 研究および生産向けの高度なPVDシステム

- コーティングの選択とプロセス最適化に関する専門家によるコンサルティング

- 切削工具、医療機器、電子機器など向けのソリューション

PVDがお客様の特定の表面工学の課題をどのように解決できるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 1400℃ 窒素・不活性ガス雰囲気制御炉