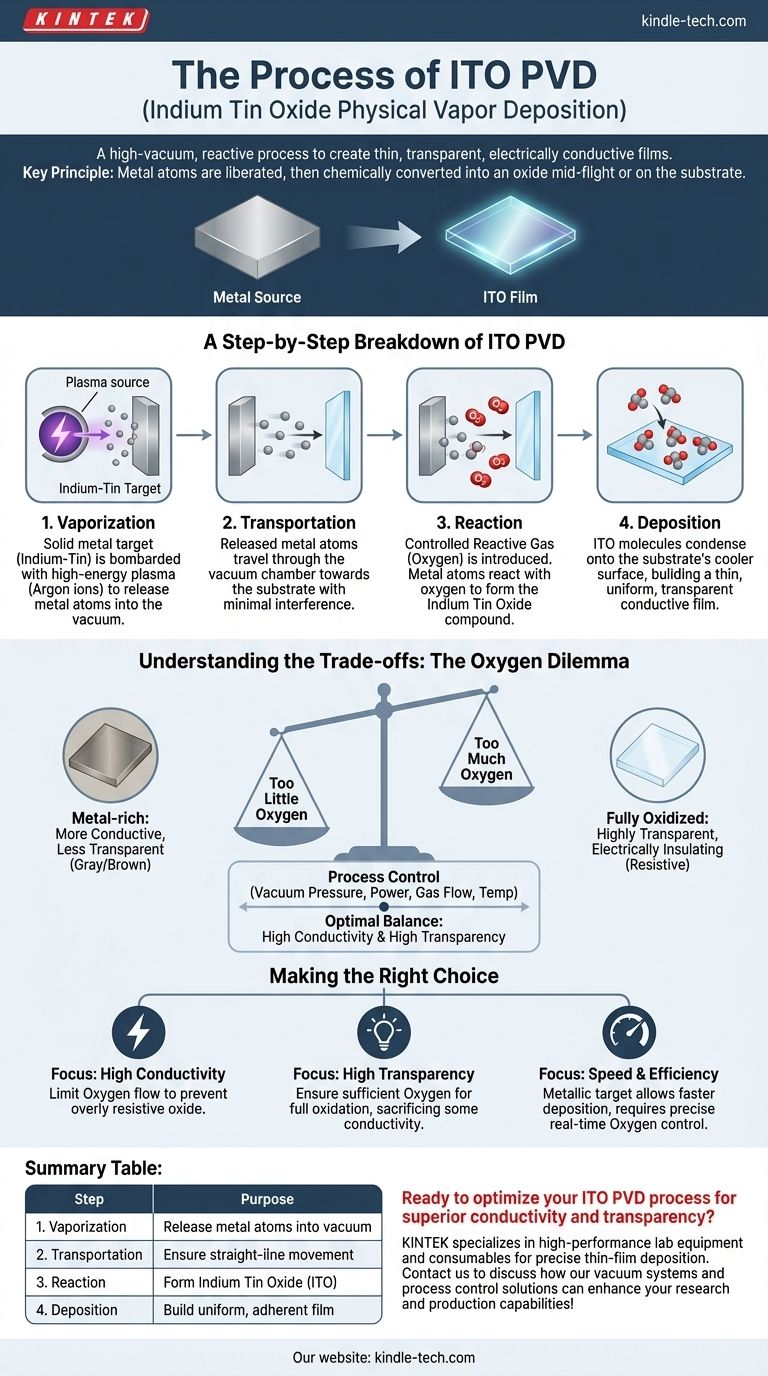

要するに、インジウムスズ酸化物(ITO)の物理気相成長(PVD)は、薄く、透明で、電気伝導性のある膜を作成するために使用される高真空プロセスです。これは、通常インジウムスズ合金であるターゲット材料に衝突させ、原子を放出させ、それらが基板に移動するようにするものです。このプロセス中に酸素が導入され、金属原子と反応して、目的のインジウムスズ酸化物化合物が形成され、固体膜として基板上に堆積します。

把握すべき核となる原理は、ITO PVDは単に材料を堆積させるだけでなく、注意深く制御された反応プロセスであるということです。まず金属原子がソースから放出され、飛行中または基板表面で化学的に酸化物に変換され、独自の光学的および電気的特性を持つ新しい材料が生成されます。

核となる原理:金属から透明導電体へ

PVDは本質的に、制御された環境下で原子レベルで材料を構築する技術です。プロセス全体が高真空チャンバー内で行われますが、これには2つの重要な理由があります。

第一に、真空は空気や膜の妨げとなる他の汚染物質を除去することで純度を保証します。第二に、低圧により、蒸発した原子が衝突することなく、ソースからターゲット基板まで移動できるようになります。

ITOの場合、非常に特定の金属酸化物を作成することが目標です。これにはソース材料だけでなく、堆積した金属を透明なセラミックのような膜に変換する反応性ガスも必要です。

ITO PVDのステップごとの内訳

PVDにはスパッタリングや蒸着などいくつかのバリエーションがありますが、ITOのような反応性膜を作成するプロセスは、一般的に4つの明確な段階に従います。

ステップ1:蒸発(Vaporization)

プロセスは、ターゲットとして知られる固体ソース材料から始まります。ITOの場合、これはほとんどの場合、インジウムとスズの金属合金です。

このターゲットは、通常アルゴンのような不活性ガスから作られるプラズマなど、高エネルギー源によって衝突されます。高エネルギープラズマイオンの衝突により、ターゲットからインジウムとスズの個々の原子が叩き出されるか、「スパッタリング」され、蒸気相で真空チャンバー内に放出されます。

ステップ2:輸送(Transportation)

ターゲットから解放された後、金属原子は低圧環境を通過して、コーティングされる材料(例:ガラスやプラスチック)である基板に向かって移動します。

圧力が非常に低いため、これらの原子はほとんど干渉を受けることなく直進し、目的地に到達できるようにします。

ステップ3:反応(Reaction)

これはITO形成にとって最も重要な段階です。インジウム原子とスズ原子が移動している間に、制御された量の反応性ガス(酸素)がチャンバーに導入されます。

遊離したインジウム原子とスズ原子は酸素原子と反応します。この化学反応により、インジウムスズ酸化物化合物が形成されます。この反応は、ターゲットと基板の間、または基板表面自体で起こる可能性があります。

ステップ4:成膜(Deposition)

新しく形成されたITO分子が基板に到達し、そのより冷たい表面に凝縮します。

この成膜は層ごとに積み重なり、基板に強く密着する極めて薄く均一な固体膜が成長します。最終的な膜の特性は、前の3つのステップで加えられた制御の直接的な結果です。

トレードオフの理解

ITO膜の品質は、プロセスパラメータに非常に敏感です。高い電気伝導性と高い光透過性の間のデリケートなバランスを達成することが中心的な課題です。

酸素のジレンマ

反応段階で導入される酸素の量は極めて重要です。

酸素が少なすぎると、「金属過剰」な膜になり、伝導性は高くなりますが透明度は低くなり、しばしば灰色や茶色がかって見えます。酸素が多すぎると、完全に酸化された、非常に透明な膜になりますが、電気的に絶縁体(抵抗値が高い)になります。

プロセス制御がすべて

高品質のITO膜を実現するには、複数の変数を正確に制御する必要があります。これには、真空圧力、ターゲットに加えられる電力、アルゴンガスと酸素ガスの流量、基板の温度が含まれます。わずかなずれでも膜の性能を大きく変える可能性があります。

目標に応じた適切な選択

ITO PVDプロセスのパラメータは、最終製品の目的とする結果に基づいて調整する必要があります。

- 高い伝導性が主な焦点の場合: 過度に抵抗性の高い、完全に化学量論的な酸化物の形成を防ぐために、透明性に必要最低限の酸素流量を注意深く制限する必要があります。

- 高い透過性が主な焦点の場合: 金属原子を完全に酸化するために十分な酸素供給を確保する必要がありますが、光透過率を最大化するために伝導性を犠牲にします。

- プロセス速度と効率が主な焦点の場合: 金属インジウムスズターゲットを使用すると成膜速度が向上しますが、反応性酸素ガスのより洗練されたリアルタイム制御が必要になります。

結局のところ、ITO PVDプロセスを習得することは、高性能な透明導電性酸化物を生成するために、競合する特性のバランスを取る作業なのです。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 蒸発 | アルゴンプラズマでインジウムスズターゲットをスパッタリング | 金属原子を真空チャンバー内に放出する |

| 2. 輸送 | 原子が低圧環境を移動する | 基板への直進移動を保証する |

| 3. 反応 | 酸素ガスを導入し金属原子と反応させる | インジウムスズ酸化物(ITO)化合物を形成する |

| 4. 成膜 | ITO分子が基板表面に凝縮する | 均一で密着性の高い透明導電膜を構築する |

優れた伝導性と透明性を実現するためにITO PVDプロセスを最適化する準備はできていますか?

KINTEKは、精密な薄膜堆積のための高性能ラボ機器と消耗品を専門としています。ディスプレイ、タッチスクリーン、オプトエレクトロニクスデバイスを開発しているかどうかにかかわらず、当社の真空システムとプロセス制御の専門知識が、電気的特性と光学的特性の完璧なバランス達成を支援します。

KINTEKのソリューションがお客様の研究所の薄膜研究および生産能力をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器