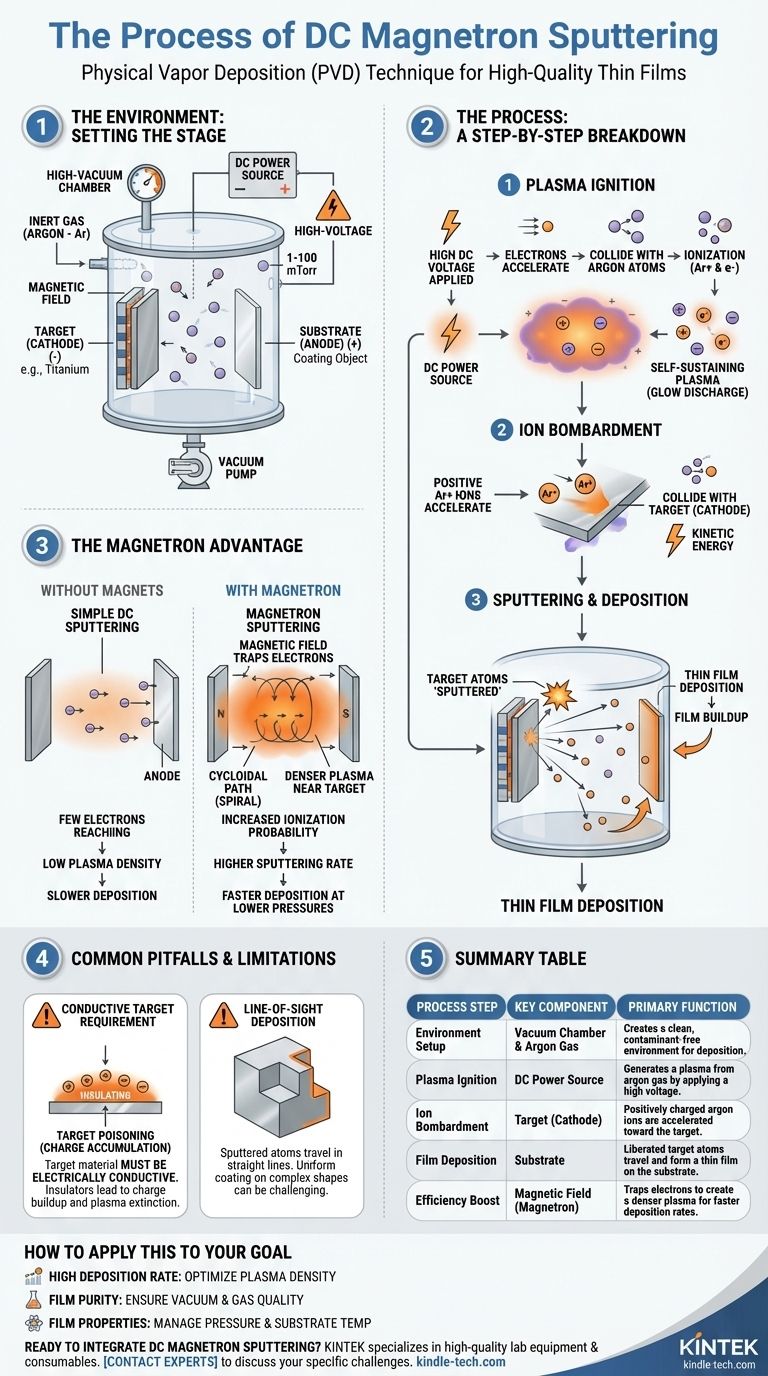

DCマグネトロンスパッタリングは、その核心において、磁気的に閉じ込められたプラズマを利用して、ソース材料から原子を放出し、基板上に薄膜として堆積させる物理蒸着(PVD)技術です。このプロセスには、真空を作り、アルゴンなどの不活性ガスを導入し、高DC電圧を印加してプラズマを生成し、そのプラズマを使用して堆積させたい材料を衝撃することが含まれます。

マグネトロンスパッタリングの中心的な革新は、磁場の使用です。この磁場は、ターゲット表面近くに電子を閉じ込め、プラズマ密度を劇的に増加させ、より低い作動圧力でより速く効率的な堆積プロセスを可能にします。

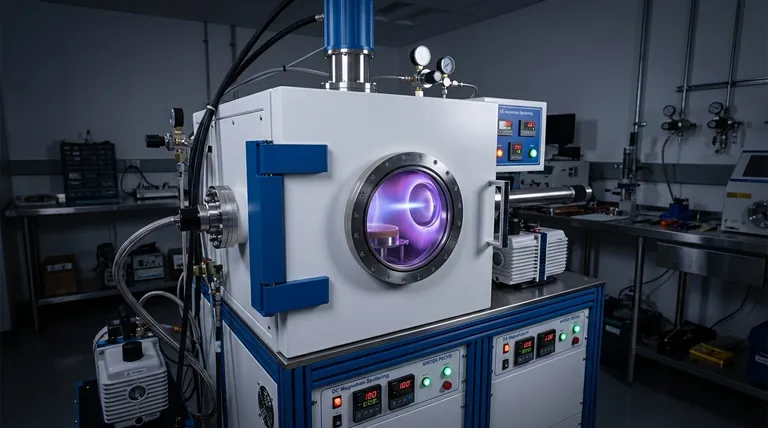

環境:堆積の舞台を設定する

スパッタリングプロセスを理解するには、まずそれが起こる高度に制御された環境を理解する必要があります。各コンポーネントは重要な役割を果たします。

真空チャンバー

プロセス全体は高真空チャンバー内で行われます。これは、スパッタされた原子と反応して最終的な膜の純度と品質を損なう可能性のある空気やその他の汚染物質を除去するために不可欠です。

ターゲットと基板

ターゲットは、堆積させたい材料(例:チタン、アルミニウム)の固体スラブです。電源の負極に接続されており、陰極となります。

基板は、コーティングしたい物体です。ターゲットに面するように配置され、堆積する原子を受け入れる準備ができています。

電源と不活性ガス

高電圧DC(直流)電源は、ターゲット(負)とチャンバー/陽極(正)の間に強力な電場を生成します。

不活性ガス、最も一般的にはアルゴン(Ar)が、非常に低い圧力(通常1〜100 mTorr)で真空チャンバーに導入されます。このガスは、プラズマを生成するためにイオン化される原子を提供します。

スパッタリングプロセス:段階的な内訳

環境が整ったら、堆積プロセスを開始できます。それは物理学によって駆動される正確な一連のイベントで展開されます。

ステップ1:プラズマ点火

高DC電圧が印加されます。この強力な電場は、チャンバー内の迷走電子を高速に加速させます。これらの高エネルギー電子は、中性アルゴンガス原子と衝突し、追加の電子を叩き出します。

この衝突により、正に帯電したアルゴンイオン(Ar+)と別の自由電子が生成され、それが加速して別のアルゴン原子と衝突します。グロー放電として知られるこの連鎖反応は、正イオンと自由電子の雲である自立的なプラズマを急速に生成します。

ステップ2:イオン衝撃

強い電場のため、正に帯電したアルゴンイオンは、陽極から離れて負に帯電したターゲットに向かって大きな力で加速されます。

それらはかなりの運動エネルギーでターゲット表面に衝突し、亜原子のサンドブラスターのように作用します。

ステップ3:スパッタリングと堆積

各アルゴンイオンの衝撃は、ターゲット材料から原子を物理的に叩き出す、つまり「スパッタリング」するのに十分な強さです。

これらの解放されたターゲット原子は、低圧チャンバーを通過し、基板上に着地し、徐々に高密度で高品質の薄膜を形成します。

マグネトロンの利点:磁場が重要な理由

単純なDCスパッタリングは機能しますが、ターゲットの背後に磁石を追加して「マグネトロン」を作成すると、プロセスの効率が劇的に向上します。

効率のための電子の閉じ込め

磁場はターゲット表面に平行に配置されます。この磁場は、移動性の高い電子を閉じ込め、ターゲットに非常に近いらせん状のサイクロイド経路に強制的に導きます。

磁場がないと、電子はすぐに陽極に飛んでしまい、プラズマを生成する能力が制限されてしまいます。

より高密度のプラズマの生成

電子をターゲットの近くに閉じ込めることで、その経路長が大幅に増加します。これにより、中性アルゴン原子と衝突してイオン化する確率が劇的に高まります。

その結果、ターゲットの真前に集中したはるかに高密度のプラズマが生成されます。これはまさに最も必要とされる場所です。

実用的な利点

プラズマ密度が高いほど、ターゲットを衝撃するアルゴンイオンが多くなります。これにより、直接的に高いスパッタリングレートが実現され、膜をはるかに速く堆積させることができます。

さらに、この強化されたイオン化効率により、より低いガス圧力でプロセスを維持することができ、結果として得られる膜の品質と純度が向上します。

一般的な落とし穴と制限

DCマグネトロンスパッタリングは強力ですが、万能な解決策ではありません。その主な制限を理解することが、適切な適用にとって重要です。

導電性ターゲットの要件

DC法の最も重要な制限は、ターゲット材料が電気的に導電性である必要があることです。

ターゲットが絶縁性(誘電体)材料である場合、衝撃するアルゴンイオンからの正電荷がその表面に蓄積します。この蓄積は「ターゲットポイズニング」として知られ、最終的に負のバイアスを中和し、プラズマを消滅させ、スパッタリングプロセスを停止させます。

見通し線堆積

他のPVD法と同様に、スパッタリングは見通し線プロセスです。スパッタされた原子は比較的直線的に移動するため、洗練された基板操作なしでは、複雑な3次元形状を均一にコーティングすることが困難になる場合があります。

これをあなたの目標に適用する方法

プロセスを制御するには、各変数が最終結果にどのように影響するかを理解する必要があります。

- 高い堆積速度の達成が主な焦点である場合:主な手段はプラズマ密度を高めることであり、これは磁場強度とターゲットに供給される電力の最適化によって達成されます。

- 膜の純度確保が主な焦点である場合:初期真空の品質とプロセスガスの純度が、望ましくない原子が膜に混入するのを防ぐために最も重要です。

- 膜の特性制御が主な焦点である場合:ガス圧力や基板温度などの要因は、堆積する原子のエネルギーと結果として得られる膜の微細構造に影響を与えるため、正確に管理する必要があります。

最終的に、これらの基本的なメカニズムを理解することで、特定の用途向けに高品質の薄膜の作成を制御し、最適化することができます。

要約表:

| プロセスステップ | 主要コンポーネント | 主な機能 |

|---|---|---|

| 環境設定 | 真空チャンバー&アルゴンガス | 堆積のためのクリーンで汚染のない環境を作成します。 |

| プラズマ点火 | DC電源 | 高電圧を印加してアルゴンガスからプラズマを生成します。 |

| イオン衝撃 | ターゲット(陰極) | 正に帯電したアルゴンイオンがターゲットに向かって加速されます。 |

| 膜堆積 | 基板 | 解放されたターゲット原子が移動し、基板上に薄膜を形成します。 |

| 効率向上 | 磁場(マグネトロン) | 電子を閉じ込めてプラズマ密度を高め、堆積速度を速めます。 |

DCマグネトロンスパッタリングを研究室のワークフローに統合する準備はできていますか? KINTEKは、薄膜堆積のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。新しい材料の研究でも、生産のスケールアップでも、当社の専門知識は、お客様が要求する正確で信頼性の高い結果を保証します。今すぐ当社の専門家にお問い合わせください。お客様の研究室の特定の課題と目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- コーティング評価用電解セル