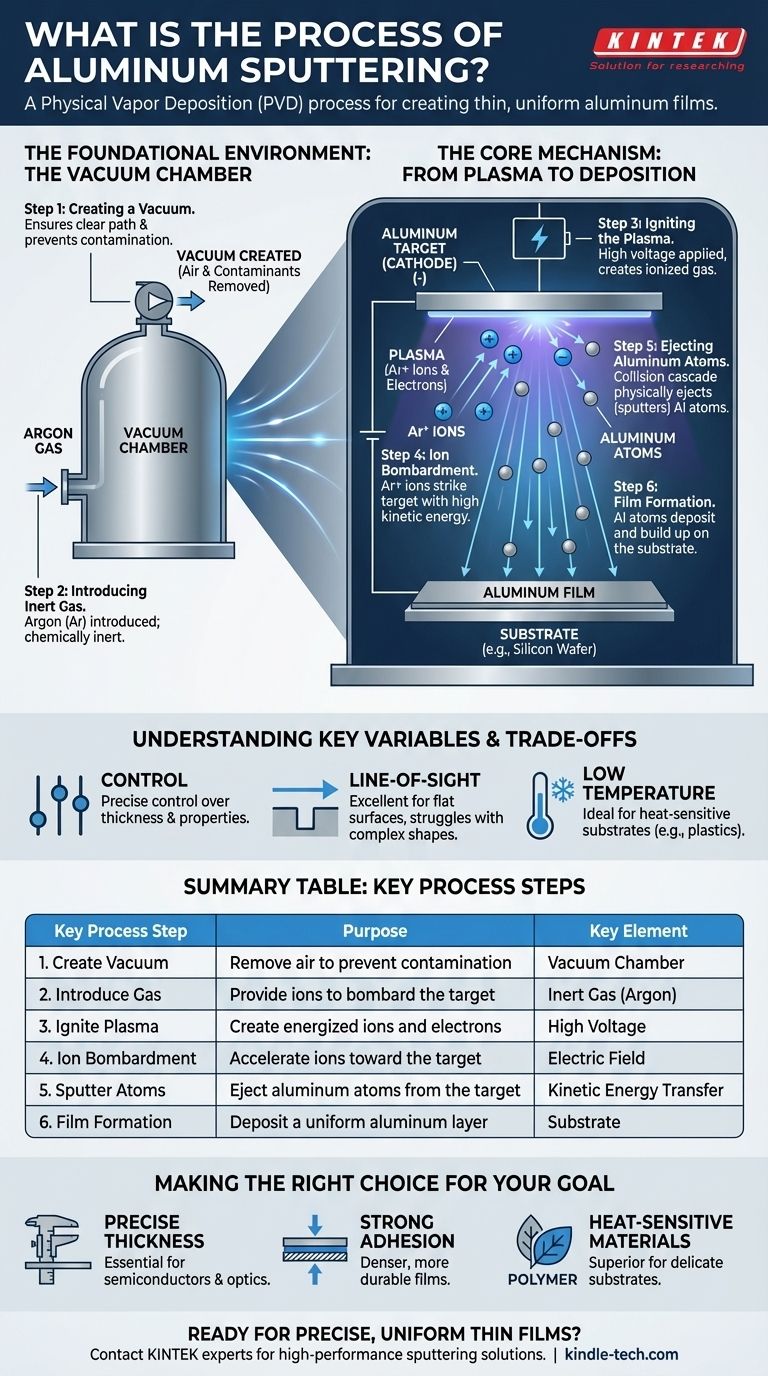

その核となるアルミニウムスパッタリングは、物理気相成長(PVD)プロセスです。これは、基板として知られる表面に、極めて薄く均一なアルミニウムのコーティングを作成するために使用されます。真空チャンバー内で、アルミニウムの固体ブロック(「ターゲット」)は、アルゴンなどの不活性ガスからの高エネルギーイオンによって衝突されます。この原子スケールの衝突により、アルミニウム原子が物理的にターゲットから叩き出され、それが移動して基板上に堆積し、望ましい膜が原子一つずつ形成されます。

スパッタリングは、化学的または熱的なプロセスではなく、根本的には機械的なプロセスです。イオン衝撃の運動エネルギーを利用して原子を物理的に叩き出すことで、結果として得られる膜の厚さ、密度、均一性を正確に制御できます。

基礎となる環境:真空チャンバー

スパッタリングプロセスを理解するためには、まずそれが起こる環境を理解する必要があります。操作全体は密閉された真空チャンバー内で行われますが、これは2つの理由から重要です。

### ステップ1:真空の作成

チャンバーはまず、空気やその他の大気ガスを除去するために排気されます。これにより、スパッタされたアルミニウム原子が不要な粒子と衝突するのを防ぎ、膜の汚染や構造の破壊を防ぎます。

高品質な真空は、アルミニウム原子がターゲットから基板まで明確で妨げられない「見通し線」の経路を持つことを保証します。

### ステップ2:不活性ガスの導入

真空が確立された後、少量で精密に制御された不活性ガスが導入されます。アルゴンが最も一般的な選択肢です。

このガスは、化学的に不活性であり、アルミニウムと反応しないため選択されます。その原子は、衝突時にアルミニウム原子を効果的に叩き出すのに十分な質量も持っています。

核となるメカニズム:プラズマから堆積へ

環境が整ったら、アクティブなスパッタリングプロセスを開始できます。これには、プラズマを作成し、それをエネルギー伝達の媒体として使用することが含まれます。

### ステップ3:プラズマの点火

チャンバー全体に高電圧が印加され、アルミニウムターゲットが負電極(陰極)として機能します。この強い電界がアルゴンガスを活性化し、アルゴン原子から電子を剥ぎ取ります。

このプロセスにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物である、光り輝く活性化された物質の状態、すなわちプラズマが生成されます。

### ステップ4:ターゲットへのイオン衝撃

正に帯電したアルゴンイオンは、電界によって強制的に加速され、高速で負に帯電したアルミニウムターゲットに向かって引き寄せられます。

これは、サブアトミックなビリヤードゲームと考えてください。アルゴンイオンは手玉で、アルミニウムターゲットはボールのラックです。それらは莫大な運動エネルギーで表面に衝突します。

### ステップ5:アルミニウム原子の放出

アルゴンイオンがアルミニウムターゲットに衝突すると、その運動量をアルミニウム原子に伝達します。これにより、ターゲットの原子構造内で衝突カスケードが引き起こされます。

このカスケードが材料の原子結合力を克服するのに十分なエネルギーを持って表面に到達すると、1つまたは複数のアルミニウム原子がターゲットから物理的に放出、つまり「スパッタ」されます。

### ステップ6:基板上での膜形成

これらの新しく解放された中性のアルミニウム原子は、真空チャンバー内を移動します。それらが基板(シリコンウェーハやガラス片など)に到達すると、その表面に凝縮します。

時間が経つにつれて、何百万ものこれらの原子が基板に到達して付着し、薄く、高密度で、非常に均一なアルミニウム膜を形成します。

トレードオフと主要な変数の理解

強力である一方で、スパッタリングプロセスには複雑さが伴います。最終的な膜の品質は、いくつかの変数の正確な制御に完全に依存します。

### 膜特性の制御

スパッタリングの主な利点は、その制御性です。電圧、アルゴンガス圧、ターゲットと基板間の距離を調整することで、エンジニアは膜の密度、結晶粒構造、電気的特性を微調整できます。

### スパッタリングは直視プロセス

スパッタされた原子は一般的に直線的に移動します。これは、このプロセスが平坦な表面のコーティングには優れていることを意味しますが、深い溝やアンダーカットのある複雑な三次元形状を均一にコーティングするのには苦労する可能性があります。

### 熱的ではなく機械的なプロセス

材料を溶融させる熱蒸着とは異なり、スパッタリングは運動エネルギーによって駆動される低温プロセスです。これにより、高温によって損傷を受ける可能性のあるプラスチックなどの熱に弱い基板のコーティングに最適です。

目標に合った適切な選択

アルミニウムスパッタリングのメカニズムを理解することで、それが特定のアプリケーションに適した技術であるかどうかを判断できます。

- 膜厚と均一性の精度が主な焦点である場合:スパッタリングは、堆積速度を非常に正確かつ再現性高く制御できるため、半導体や光学分野のアプリケーションに不可欠です。

- 強力な密着性と膜密度が主な焦点である場合:スパッタされた原子の高い運動エネルギーは、他の方法と比較して、より高密度で耐久性があり、基板への密着性が優れた膜を作成します。

- 熱に弱い材料のコーティングが主な焦点である場合:スパッタリングは比較的低温のプロセスであるため、ポリマーやその他のデリケートな基板に金属膜を堆積させるための優れた選択肢となります。

この制御された原子転送プロセスを習得することで、現代のテクノロジーに不可欠な特定の特性を持つ材料を設計・製造することができます。

概要表:

| 主要プロセスステップ | 目的 | 主要要素 |

|---|---|---|

| 1. 真空の作成 | 汚染を防ぐために空気を除去 | 真空チャンバー |

| 2. ガスの導入 | ターゲットを衝撃するイオンを供給 | 不活性ガス(アルゴン) |

| 3. プラズマの点火 | 活性化されたイオンと電子を作成 | 高電圧 |

| 4. イオン衝撃 | イオンをターゲットに向かって加速 | 電界 |

| 5. 原子をスパッタ | ターゲットからアルミニウム原子を放出 | 運動エネルギー伝達 |

| 6. 膜形成 | 均一なアルミニウム層を堆積 | 基板(例:シリコンウェーハ) |

研究室で精密で均一な薄膜を実現する準備はできていますか?

アルミニウムスパッタリングプロセスは、半導体、光学、熱に弱い材料のコーティングなどのアプリケーションにとって重要です。KINTEKでは、卓越した厚さ、密度、密着性の制御で薄膜堆積を習得できるよう、スパッタリングシステムを含む高性能ラボ機器の提供を専門としています。

今すぐ当社の専門家にご連絡ください。お客様の特定のニーズについて話し合い、研究室に最適なスパッタリングソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置