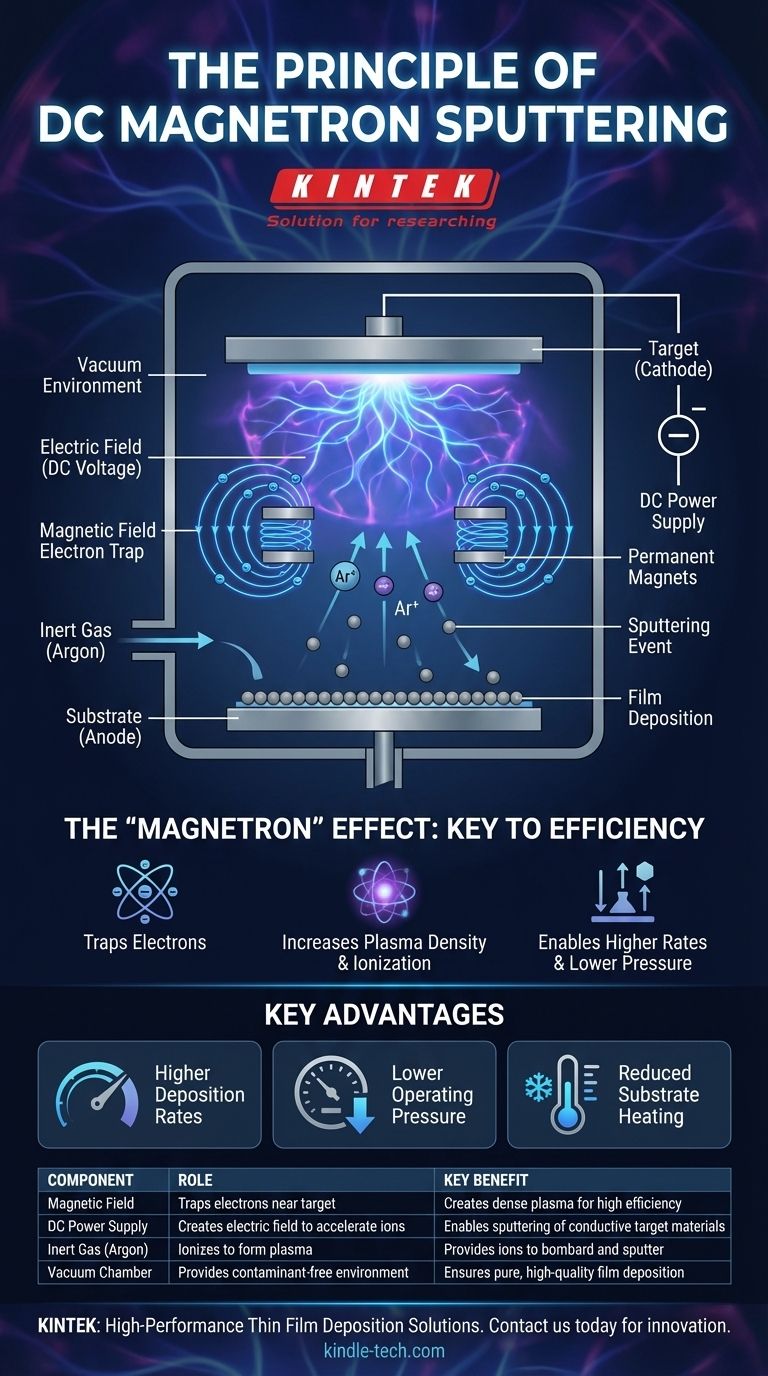

DCマグネトロンスパッタリングは、材料の薄膜を表面に成膜するために使用される、非常に効率的な真空コーティングプロセスです。これは、アルゴンなどの不活性ガスから磁気的に閉じ込められたプラズマを生成することで機能します。このプラズマは正イオンを生成し、それが負に帯電した材料源(ターゲットと呼ばれる)に加速され、原子を叩き出します。これらの放出された原子は真空を通過し、基板上に凝縮して、層ごとに高品質な膜を形成します。

その核となる原理は、スパッタリングそのものだけでなく、ターゲットの近くに電子を閉じ込めるために戦略的に配置された磁場を使用することです。この単純な追加により、プラズマの密度とイオン化効率が劇的に向上し、他のスパッタリング方法よりも低い圧力と温度で高い成膜速度が可能になります。

プロセスの主要コンポーネント

原理を理解するためには、まずスパッタリングチャンバー内の基本的なセットアップを見る必要があります。

真空環境

プロセス全体は高真空チャンバー内で、通常は非常に低い圧力まで排気されて行われます。これは、膜と反応して品質を損なう可能性のある空気やその他の汚染物質を除去するために不可欠です。また、スパッタされた原子が他のガス分子と衝突することなく、ターゲットから基板まで自由に移動できるようにします。

ターゲットと基板

ターゲットは、成膜したい材料(例:チタン、銅、アルミニウム)でできたプレートです。高電圧DC電源に接続され、カソード(負極)として機能します。基板はコーティングされる対象物であり、通常はアノード(正極または接地された電極)上に配置されます。

不活性ガス(アルゴン)

不活性ガス、ほとんど常にアルゴン(Ar)が、少量かつ精密に制御された量でチャンバーに導入されます。アルゴンは化学的に不活性であり、衝撃時にターゲットから原子を効率的に叩き出すのに適した原子量を持っているため使用されます。

電場(「DC」の部分)

カソード(ターゲット)とアノードの間に、数百ボルトにもなる強力な直流(DC)電圧が印加されます。ターゲットは高い負電位に保たれ、帯電粒子を加速する強力な電場を生成します。

「マグネトロン」効果:効率の鍵

「マグネトロン」という名前は、磁石の特定の利用を指しており、これがプロセスを非常に効果的にする重要な革新です。

プラズマの生成(グロー放電)

アルゴンガスに印加される高電圧は、一部のアルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物が生成され、これはプラズマまたは「グロー放電」として知られています。

単純なダイオードスパッタリングの問題点

磁石のない単純なシステムでは、軽くて負に帯電した電子は急速に正のアノードに引き寄せられます。そのため、プラズマは薄く不安定であり、維持するためには高いガス圧と電圧が必要です。これにより、プロセスは遅く、非効率的になり、基板の過熱を引き起こしやすくなります。

磁石が電子を閉じ込める仕組み

マグネトロンスパッタリングでは、ターゲットの背後に永久磁石が配置されます。これにより、ターゲット表面の前面に閉じた磁場が投影されます。電子がアノードに向かって引き寄せられると、この磁場が力(ローレンツ力)を及ぼし、電子を閉じ込めて、ターゲットの真上で長く螺旋状の経路をたどるように強制します。

閉じ込められた電子の影響

これらの閉じ込められた電子がプロセス全体の鍵です。その経路長を劇的に増やすことで、中性アルゴン原子と衝突してイオン化する確率が飛躍的に高まります。これにより、ターゲットの真正面という最も必要な場所で、非常に高密度で安定したプラズマを生成する連鎖反応が起こります。

イオン衝撃から成膜へ

高密度プラズマが確立されると、膜成長の最終段階が迅速に起こります。

スパッタリング現象

高密度の正に帯電したAr+イオンの雲は、ターゲットの強力な負の電場によって強く加速されます。これらは高い運動エネルギーでターゲット表面に衝突します。この衝撃は化学的または熱的なプロセスではなく、純粋な運動量伝達であり、ターゲット材料から原子を物理的に叩き出す、つまり「スパッタリング」します。

基板への成膜

これらの新しく解放された電気的に中性のターゲット原子は、真空を直線経路で移動します。基板に到達すると、その表面に凝縮し、薄く、均一で、密度の高い膜を徐々に形成します。

主な利点の理解

マグネトロンが高密度プラズマを生成する能力は、従来のスパッタリング技術に比べて3つの主要な利点をもたらします。

高い成膜速度

プラズマがより高密度であるということは、ターゲットを衝撃するAr+イオンがはるかに多く利用可能であることを意味します。これにより、スパッタリング速度が大幅に向上し、結果として基板上の膜が成長する速度も速くなります。

低い動作圧力

イオン化プロセスが非常に効率的であるため、マグネトロンスパッタリングは、ダイオードスパッタリング(50 mTorr以上)と比較して、はるかに低いアルゴン圧力(1-10 mTorr)で動作できます。これにより、気相衝突が少なくなり、より高純度の膜が得られます。

基板の加熱の低減

磁場が高エネルギー電子をターゲット領域に閉じ込めるため、電子が基板を衝撃して加熱するのを防ぎます。これは、より低い電圧で動作できることと相まって、プラスチック、ポリマー、複雑な電子機器などの温度に敏感な材料をコーティングするのに理想的なプロセスとなります。

この原理がどのように応用されるか

各コンポーネントの役割を理解することで、DCマグネトロンスパッタリングがどのようなアプリケーションに適しているかが明確になります。

- 導電性材料のコーティングが主な焦点である場合:DCスパッタリングは、電気回路を完成させプラズマを維持するために導電性ターゲットに依存するため、理想的です。

- 成膜速度とスループットが主な焦点である場合:マグネトロンによる強化により、これは大規模生産において最も高速で経済的なPVDコーティング方法の1つとなります。

- 高品質で高密度の膜の成膜が主な焦点である場合:低圧動作によりガス混入が最小限に抑えられ、優れた密着性と構造的完全性を持つ膜が生成されます。

- デリケートな基板のコーティングが主な焦点である場合:低い動作温度により、プラスチック、電子機器、その他の敏感な材料を成膜中の熱損傷から保護します。

電場と磁場の相互作用を巧みに利用することで、マグネトロンスパッタリングは高性能薄膜の生成を精密に制御します。

要約表:

| コンポーネント | プロセスにおける役割 | 主な利点 |

|---|---|---|

| 磁場 | ターゲット付近に電子を閉じ込める | 高効率のための高密度プラズマを生成 |

| DC電源 | イオンを加速するための電場を生成 | 導電性ターゲット材料のスパッタリングを可能にする |

| 不活性ガス(アルゴン) | イオン化してプラズマを形成する | ターゲットを衝撃しスパッタリングするためのイオンを提供する |

| 真空チャンバー | 汚染のない環境を提供する | 純粋で高品質な膜成膜を保証する |

精密な薄膜成膜で研究室の能力を向上させる準備はできていますか?

KINTEKは、信頼性と優れた結果のために設計されたDCマグネトロンスパッタリングシステムを含む、高性能ラボ機器を専門としています。半導体のコーティング、光学層の作成、新材料の開発など、当社のソリューションは、お客様が必要とする高い成膜速度と低温動作を提供します。

当社のスパッタリング技術がお客様の研究と生産をどのように進歩させることができるかについて議論するために、以下のフォームを使用して今すぐお問い合わせください。イノベーションのパートナーとしてKINTEKをお選びください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- セラミックファイバーライニング付き真空熱処理炉