その核心において、あらゆる熱処理操作の主な目的は、加熱と冷却の高度に制御されたプロセスを通じて、材料の内部微細構造を意図的に変化させることです。この操作は恣意的に行われるのではなく、強度、硬度、延性などの特定の物理的および機械的特性を向上させるために実行され、それによって材料が意図された産業用途に適したものになります。

熱処理の究極の目標は、材料を変化させるだけでなく、その潜在能力を最大限に引き出すことです。これは、生の金属の特性を最終部品の特定の性能要件に合わせて調整する精密なエンジニアリングプロセスです。

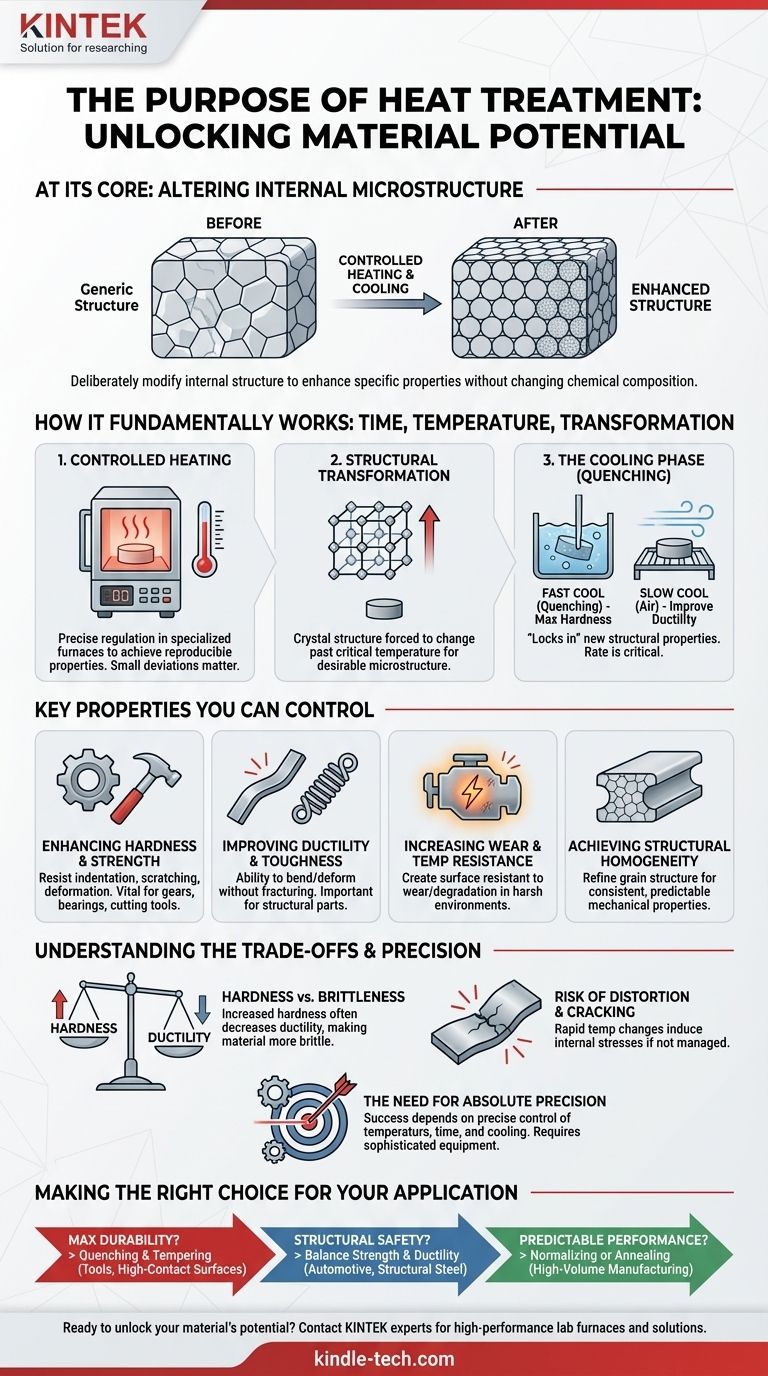

熱処理が根本的にどのように機能するか

熱処理は、材料の化学組成を変更することなく、その性能を修正できる強力な冶金ツールです。プロセス全体は、時間、温度、および変態の原理に基づいています。

構造変態の原理

ほとんどの金属は結晶構造を持っています。金属を臨界温度を超えて加熱することにより、この内部結晶構造を異なる、しばしばより洗練された構成に強制的に変化させることができます。

目標は、より望ましい微細構造を作成することです。これは、金属の内部結晶粒をより小さく、より均一にすること、または独自の特性を持つ新しい構造相を作成することを意味する場合があります。

制御された加熱の重要な役割

プロセスは、専用の熱処理炉で始まります。これらの装置は、特定の温度を高精度で調整および維持するように設計されています。

この制御は、再現性のある有用な特性を達成するために不可欠です。温度や加熱時間のわずかなずれでも、最終製品に完全に異なる、そしてしばしば望ましくない結果をもたらす可能性があります。

冷却段階(焼入れ)

材料が目標温度に保持された後、冷却プロセスが新しい構造特性を「固定」します。

冷却速度(水や油で急速に行われるか(焼入れ)、空気中でゆっくり行われるか)は、加熱と同じくらい重要です。急速な冷却は硬度を最大化する可能性がありますが、ゆっくりとした冷却は延性を向上させる可能性があります。

制御できる主要な特性

材料の微細構造を操作することにより、エンジニアはさまざまな特性を微調整して、用途の要求を満たすことができます。

硬度と強度の向上

これは最も一般的な目標の1つです。熱処理は、材料のへこみ、引っかき傷、および負荷下での変形に対する耐性を大幅に向上させることができます。これは、ギア、ベアリング、切削工具などの部品にとって不可欠です。

延性と靭性の向上

硬度も重要ですが、一部の用途では、破壊することなく曲がったり変形したりできる材料が必要です。焼なましなどの特定の熱処理プロセスは、材料を軟化させ、内部応力を緩和し、全体的な靭性を向上させるために使用されます。

耐摩耗性および耐熱性の向上

摩擦を受ける部品や高温環境で動作する部品の場合、熱処理により、摩耗や劣化に非常に強い表面を作成できます。これにより、重要な部品の耐用年数が延長されます。

構造の均一性の達成

焼ならしなどのプロセスは、材料の内部結晶粒構造を微細化し、コンポーネント全体で均一にするために使用されます。これにより、一貫性のある予測可能な機械的特性が保証され、弱点がなくなり、全体的な信頼性が向上します。

トレードオフの理解

熱処理はバランスの取れた行為であり、ある特性を改善すると、多くの場合、別の特性が犠牲になります。これらの妥協点を理解することが、成功した適用への鍵となります。

硬度と脆性のジレンマ

最も一般的なトレードオフは、硬度と脆性の間です。金属の硬度を上げると、ほぼ常に延性が低下し、より脆くなり、突然の衝撃で粉砕されやすくなります。

歪みと亀裂のリスク

特に積極的な焼入れ中に伴う急速な温度変化は、材料内にかなりの内部応力を誘発します。適切に管理されないと、これらの応力により部品が反ったり、歪んだり、ひび割れたりする可能性があります。

絶対的な精度の必要性

熱処理は寛容なプロセスではありません。成功は、温度、時間、および冷却速度の正確な制御に完全に依存します。これには、洗練された機器と深い専門知識が必要であり、わずかなエラーでもコンポーネントのバッチ全体を簡単に台無しにしてしまう可能性があります。

アプリケーションに適した選択をする

選択する特定の熱処理プロセスは、最終コンポーネントの主要な要件によって完全に決定されるべきです。

- 最大の耐久性と耐摩耗性が主な焦点である場合: 工具や高接触面によく使用される焼入れ焼戻しなど、硬度を優先するプロセスが必要になります。

- 構造の安全性と信頼性が主な焦点である場合: 構造用鋼や自動車部品に共通する壊滅的な故障を防ぐために、強度と延性の良好なバランスを生み出すプロセスを選択する必要があります。

- 予測可能で均一な性能が主な焦点である場合: 大量生産にとって不可欠な、材料が一貫して動作することを保証するために、焼ならしや焼なましなどのプロセスを使用する必要があります。

最終的に、熱処理は一般的な金属片を、その目的に合った精密に設計された高性能コンポーネントに変えます。

要約表:

| 熱処理の目標 | 強化される主要な特性 | 一般的な産業用途 |

|---|---|---|

| 硬度と強度を向上させる | 摩耗、へこみ、変形に対する耐性 | ギア、ベアリング、切削工具 |

| 延性と靭性を向上させる | 破壊することなく曲がったり変形したりする能力 | 構造用鋼、自動車部品 |

| 構造の均一性を達成する | 均一で予測可能な機械的特性 | 大量生産部品 |

| 耐摩耗性および耐熱性を向上させる | 過酷な環境での耐用年数の延長 | 高摩擦および高熱部品 |

材料の潜在能力を最大限に引き出す準備はできていますか? 成功する熱処理に必要な精密な制御は、適切な機器から始まります。KINTEKは、正確な温度調節と均一な加熱のために設計された高性能ラボ炉と消耗品を専門としています。工具の硬化、金属の焼なまし、構造の焼ならしなど、当社のソリューションは再現性のある結果と強化されたコンポーネント性能を保証します。今すぐ専門家にお問い合わせください KINTEKがお客様の特定の熱処理の課題をどのようにサポートし、優れた材料特性の達成を支援できるかについてご相談ください。

ビジュアルガイド