材料科学において、物理蒸着とは、基板として知られる表面に材料の薄膜を作成するために使用される技術群を指します。これらの方法は、固体源材料を物理的に気相に変換し、それが低圧環境を通過して基板上に原子ごとに凝縮することを含みます。主な2つの方法は、熱を利用する蒸着と、運動量伝達を利用するスパッタリングです。

物理蒸着を他の方法と区別する核心的な原理は、そのメカニズムです。それは化学反応ではなく、物理的な移動のプロセスです。原子は、その基本的な化学的同一性を変えることなく、供給源から基板へと移動します。

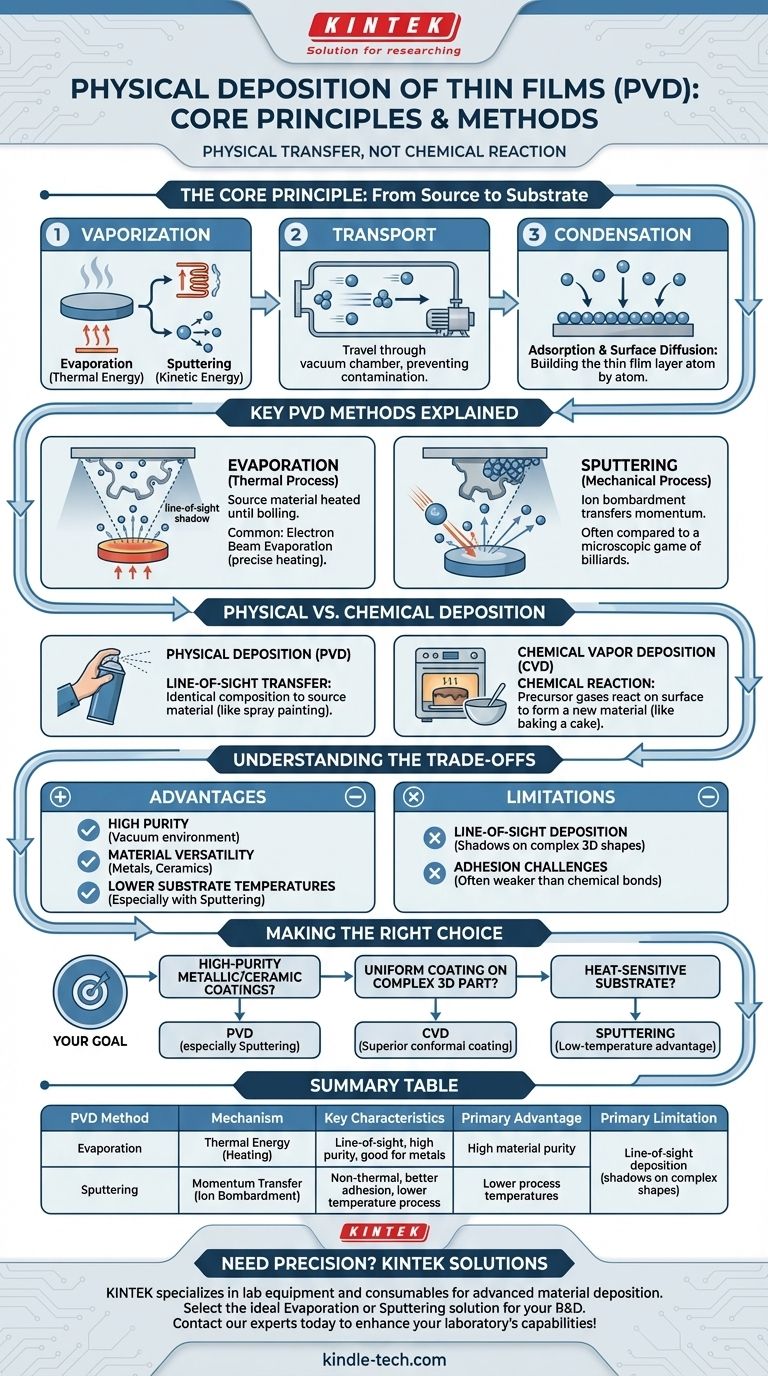

核心的な原理:供給源から基板へ

物理蒸着(PVD)は、純度と制御を確保するために真空チャンバー内で発生する、基本的に3段階のプロセスです。

気化段階

最初のステップは、固体源材料、すなわち「ターゲット」を気体に変えることです。これは、材料を加熱して原子が蒸発する(熱エネルギー)か、高エネルギーイオンで衝撃を与えて原子を叩き出す(運動エネルギー)ことによって達成されます。

輸送段階

気相になった原子は、真空チャンバー内を供給源から基板まで移動します。真空は、これらの原子が空気中の粒子と衝突したり反応したりするのを防ぎ、純粋な膜を確保するために不可欠です。

凝縮段階

気化した原子がより低温の基板に到達すると、再び固体状態に凝縮します。このプロセスは吸着として知られ、その後表面拡散が続き、原子は表面を移動して安定したエネルギーサイトを見つけ、徐々に薄膜層を形成します。

主要なPVD方法の解説

多くのバリエーションがありますが、ほぼすべてのPVD技術は、蒸着とスパッタリングの2つの主要なカテゴリに分類されます。

蒸着

蒸着は熱プロセスです。供給源材料は真空中で加熱され、沸騰し始めて原子を気体状態で放出します。

これらの原子は直線的に移動し、目的の基板を含むその経路にあるものすべてをコーティングします。一般的な技術は電子ビーム蒸着であり、集束された電子ビームを使用して供給源材料を高精度で加熱します。

スパッタリング

スパッタリングは機械的な非熱プロセスです。これはしばしば微視的なビリヤードゲームに例えられます。

アルゴンなどの不活性ガスから生成された高エネルギーイオンが加速され、ターゲット材料に衝突します。この衝突により運動量が伝達され、ターゲットから原子が物理的に放出(「スパッタリング」)され、それが基板上に堆積します。

重要な区別:物理蒸着 vs 化学蒸着

物理蒸着が何ではないかを理解することは、その独自の役割を把握する上で重要です。主な代替手段は化学蒸着(CVD)です。

物理蒸着(PVD)

PVDは視線プロセスです。スプレー塗装のように考えてください。既存の材料の粒子を供給源から表面に物理的に移動させます。最終的な膜の組成は供給源材料と同一です。

化学蒸着(CVD)

CVDは、加熱された基板表面で直接化学反応を起こす前駆体ガスを使用し、膜を形成する新しい固体材料を作成します。これはケーキを焼くのに似ています。材料(ガス)を混ぜて熱と反応させ、まったく新しい物質(膜)を形成します。

トレードオフの理解

PVDを選択するということは、その物理的性質に固有の特定の利点と限界を受け入れることを意味します。

利点:純度と材料の多様性

PVDは真空中で動作し、化学反応に依存しないため、非常に純粋な膜を製造できます。また、化学前駆体を使用して作成するのが難しい金属やセラミックなどの材料を堆積させるのにも非常に効果的です。

利点:低いプロセス温度

蒸着では供給源で高温が必要ですが、基板自体は比較的低温に保つことができます。特にスパッタリングは低温で実行できるため、プラスチックなどの熱に弱い材料のコーティングに最適です。

限界:視線方向の堆積

原子の物理的な直線移動により、PVDは複雑な三次元形状を均一にコーティングするのが困難です。供給源からの直接的な視線上にない領域は、ほとんどまたはまったくコーティングされず、「シャドウ」効果を生み出します。

限界:密着性の課題

場合によっては、物理的に堆積された膜の基板への密着性は、化学反応によって成長した膜よりも弱いことがあります。これを解決するには、追加の基板準備や中間層が必要になることがよくあります。

目標に合った適切な選択

最適な堆積方法は、材料、基板、および最終的な膜の望ましい特性に完全に依存します。

- 高純度の金属またはセラミックコーティングが主な焦点である場合: PVD、特にスパッタリングは、膜の組成と純度を優れた制御で提供します。

- 複雑な3D部品に均一でコンフォーマルなコーティングが主な焦点である場合: CVDは、ガスベースの非視線方向の性質により、ほぼ常に優れた選択肢です。

- 熱に弱い基板に膜を堆積させることが主な焦点である場合: スパッタリングは、CVDでは達成が難しい低温処理の利点を提供します。

- 真空装置なしでシンプルで低コストの堆積が主な焦点である場合: ゾルゲル法、スピンコーティング、化学浴堆積などの非真空化学的方法がより適切です。

最終的に、物理的な移動と化学反応という基本的なメカニズムを理解することが、材料と用途に最適な方法を選択するための鍵となります。

要約表:

| PVD方法 | メカニズム | 主な特徴 |

|---|---|---|

| 蒸着 | 熱エネルギー(加熱) | 視線方向、高純度、金属に適している |

| スパッタリング | 運動量伝達(イオン衝撃) | 非熱、密着性が良い、低温プロセス |

| 主な利点 | 高い材料純度、低いプロセス温度 | |

| 主な限界 | 視線方向の堆積(複雑な形状の影) |

基板に精密で高純度の薄膜を適用する必要がありますか? 適切なPVD方法は、プロジェクトの成功に不可欠です。KINTEKは、先進的な材料堆積のための実験装置と消耗品を専門とし、R&Dおよび生産ラボにサービスを提供しています。当社の専門家は、お客様の特定の材料と用途に最適な蒸着またはスパッタリングソリューションを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。薄膜の要件について話し合い、ラボの機能を強化しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 酸化ガリウムスパッタリングターゲットとは?高性能Ga₂O₃薄膜ガイド

- カーボンナノチューブの特性評価とは?品質と性能を検証するためのガイド

- カーボンナノチューブの用途とは?バッテリー、複合材料、エレクトロニクスにおける性能を解き放つ

- カーボンナノチューブの「容量」とは?エレクトロニクス、エネルギー、材料におけるその可能性を解き明かす

- スパッタリングターゲットの仕様とは?高品質な薄膜成膜の鍵

- カイラリティはカーボンナノチューブにどのように影響しますか?金属か半導体かを決定します

- CVDで合成される一般的な材料にはどのようなものがありますか?ナノ構造、コーティング、高純度フィルムを探る

- 薄膜の目的とは何ですか?優れた性能を実現するための表面工学