セラミックスとは、本質的に非金属の無機固体です。この広範な材料群は、通常イオン結合または共有結合の性質を持つ強力な原子結合によって定義されます。陶器や磁器のような伝統的なセラミックスはよく知られていますが、この分野は、航空宇宙、エレクトロニクス、生体医療用途で極限性能を発揮するように設計された、アルミナ、ジルコニア、炭化ケイ素などの先進的な技術セラミックスによって支配されています。

セラミックスの決定的な特徴は、その強力な原子構造であり、これにより並外れた硬度、耐熱性、化学的安定性がもたらされます。しかし、この同じ剛性の原子結合が最大の弱点でもあり、本質的に脆く、微細な欠陥からの破壊に対して脆弱です。

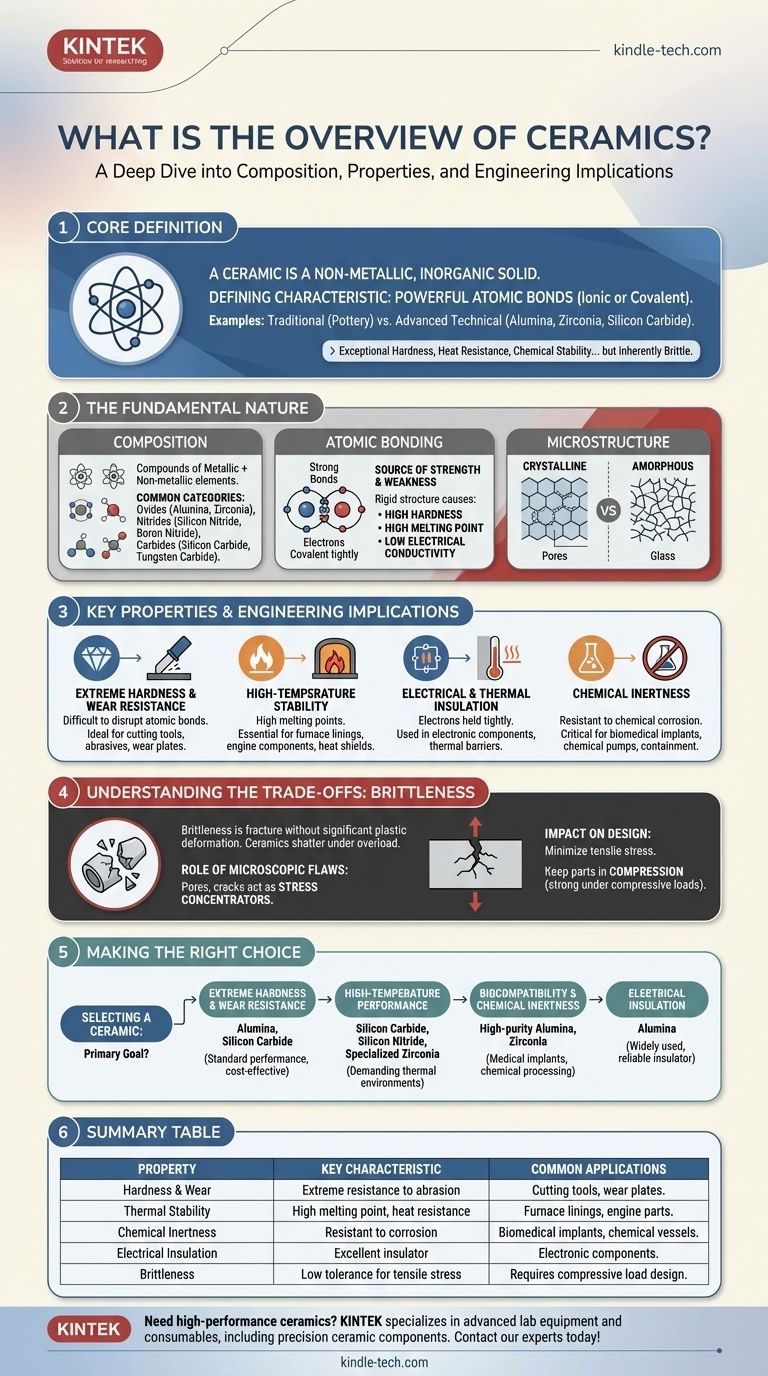

セラミックスの基本的な性質

セラミックスが特定の用途に選ばれる理由を理解するには、まずその原子組成と構造を見る必要があります。非局在化電子を持つ金属とは異なり、セラミックスは剛性のある安定した結合によって定義されます。

組成:単なる粘土ではない

「セラミックス」という用語は、非常に広範な化学組成を包含します。これらは金属元素と非金属元素の間で形成される化合物です。

最も一般的なカテゴリには以下が含まれます。

- 酸化物:酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)。

- 窒化物:窒化ケイ素、窒化ホウ素。

- 炭化物:炭化ケイ素、炭化タングステン。

原子結合:強度と弱点の源

セラミックスの特性は、その強力なイオン結合と共有結合の直接的な結果です。これらの結合は、電子を原子間にしっかりと固定します。

この剛性のある構造は、セラミックスの代表的な特性のほとんど、すなわち高い硬度、高い融点、低い電気伝導度の原因です。また、その主要な弱点である脆性の直接的な原因でもあります。

微細構造:結晶質と非晶質

セラミックスは、その内部構造によって分類できます。

アルミナのような結晶質セラミックスは、原子が高度に秩序だった繰り返しのある三次元パターンで配置されています。これらの結晶粒のサイズと、それらの間の気孔率(微細な空隙)は、材料の最終的な強度を制御する重要な要素です。

最も顕著なガラスのような非晶質セラミックスは、この長距離秩序構造を欠いています。それらの原子は無秩序でランダムなネットワークで配置されているため、多くの場合透明です。

主な特性と工学的意味合い

エンジニアは、動作条件が金属やポリマーにとって過酷すぎる場合にセラミックスを選択します。その特性は、最も困難な工学的課題のいくつかを解決します。

極度の硬度と耐摩耗性

強力な原子結合は破壊するのが非常に難しいため、セラミックスは信じられないほど硬く、摩耗や磨耗に強いです。これにより、切削工具、研磨粉、工業用摩耗プレートに理想的です。

高温安定性

セラミックスの結合を破壊するには膨大な熱エネルギーが必要であり、これにより非常に高い融点が得られます。この特性により、炉内張り(耐火物)、エンジン部品、宇宙船の耐熱シールドなどの用途に不可欠です。

電気絶縁性と熱絶縁性

電子は原子結合内に非常にしっかりと保持されているため、自由に移動できません。これにより、ほとんどのセラミックスは優れた電気絶縁体および熱絶縁体となり、電子部品や熱バリアに広く使用されています。

化学的不活性

セラミックスの原子の安定した低エネルギー状態は、材料を化学腐食に対して非常に耐性のあるものにします。これは、生体医療インプラント、化学ポンプ、封じ込め容器などの用途にとって重要です。

トレードオフの理解:脆性という課題

セラミックス部品の最も重要な設計上の考慮事項は、その固有の脆性を管理することです。この特性は欠陥ではなく、その強度を提供するのと同じ原子構造の直接的な結果です。

脆性とは?

脆性とは、材料が大きな塑性変形なしに破壊する傾向のことです。金属が過負荷になると、通常は最初に曲がったり伸びたりします。セラミックスが過負荷になると、粉々に砕けます。

微細な欠陥の役割

すべてのセラミックス材料には、気孔、微細な亀裂、粒界などの微細な欠陥が含まれています。引張(引っ張り)荷重下では、これらの微細な欠陥が応力集中器として機能します。

剛性の原子格子は、成長する亀裂の鋭い先端を変形させて「鈍化」させることができないため、亀裂は材料を急速に伝播し、突然の壊滅的な破壊につながります。

工学設計への影響

エンジニアは、引張応力を最小限に抑えるか排除するようにセラミックス部品を設計する必要があります。部品は、多くの場合、圧縮状態に保たれます。セラミックスは、亀裂を閉じ込める圧縮荷重に対して非常に強いためです。

用途に合った適切な選択をする

セラミックスを選択するには、主要な性能目標を明確に理解する必要があります。なぜなら、常に優れた特性と脆性の間のトレードオフを管理しているからです。

- 極度の硬度と耐摩耗性が主な焦点である場合:アルミナと炭化ケイ素は、その実績のある性能と費用対効果から標準的な選択肢です。

- 高温性能が主な焦点である場合:要求の厳しい熱環境には、炭化ケイ素、窒化ケイ素、または特殊なジルコニアグレードを検討してください。

- 生体適合性と化学的不活性が主な焦点である場合:高純度アルミナとジルコニアは、医療用インプラントや化学処理の主要な材料です。

- 電気絶縁が主な焦点である場合:アルミナは、最も広く使用され信頼性の高い電気絶縁体の一つです。

セラミックスの剛性のある原子構造と、それによって生じる特性との相互作用を理解することが、要求の厳しい工学用途でその可能性を解き放つ鍵となります。

要約表:

| 特性 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 硬度と摩耗 | 極度の耐摩耗性 | 切削工具、摩耗プレート |

| 熱安定性 | 高融点、耐熱性 | 炉内張り、エンジン部品 |

| 化学的不活性 | 耐腐食性 | 生体医療インプラント、化学容器 |

| 電気絶縁 | 優れた絶縁体 | 電子部品 |

| 脆性 | 引張応力に対する許容度が低い | 圧縮荷重設計が必要 |

研究室や産業用途向けに高性能セラミックスが必要ですか? KINTEKは、アルミナ、ジルコニア、炭化ケイ素製の精密セラミックス部品を含む、先進的な実験装置と消耗品を専門としています。当社の材料は、優れた硬度、熱安定性、耐薬品性を実現するように設計されており、航空宇宙、エレクトロニクス、生体医療研究などの要求の厳しい環境に最適です。今すぐ当社の専門家にお問い合わせください。お客様の特定のニーズに最適なセラミックスソリューションを見つけます!

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き