ろう付けの核心は、強力でクリーン、かつ寸法精度の高いアセンブリを作成できる接合プロセスである点です。母材を溶融させる溶接とは異なり、ろう付けではより低い温度で溶融するフィラーメタルを使用します。このフィラーは毛細管現象によって隙間のきつい接合部に引き込まれ、冷却時に強力な冶金結合を形成し、母材部品を歪ませたり損傷させたりすることはありません。

ろう付けの真の強みは、単に金属を接合することではなく、それを精密かつ巧みに実行できる点にあります。溶接では破壊的すぎたり、不正確になったりするような場面でこそ、ろう付けは真価を発揮し、元の部品の完全性を保ちながら、複雑な多材料アセンブリの作成を可能にします。

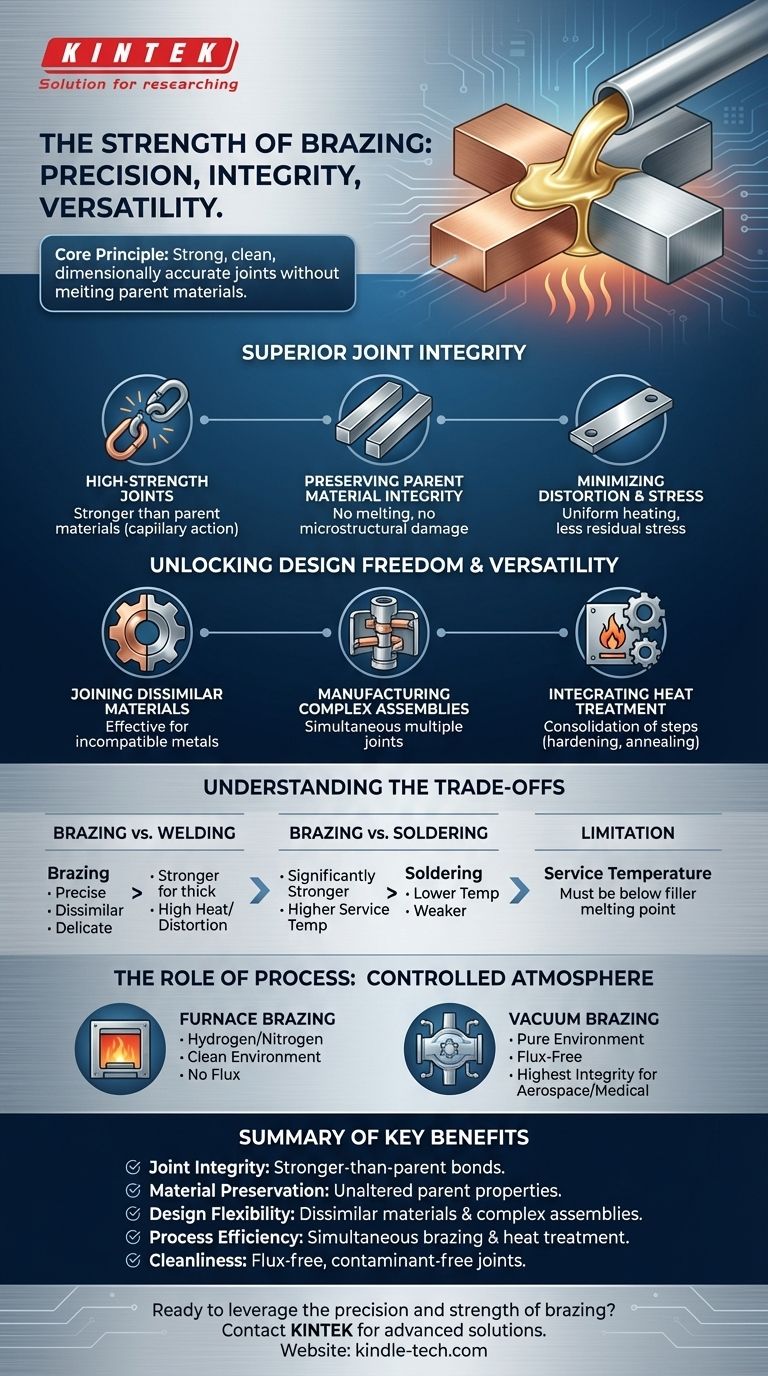

なぜろう付けを選ぶのか?優れた接合の完全性

ろう付けの主な利点は、生成される接合部の品質にあります。このプロセスは母材の融点以下で動作するため、高温での融接法に伴う重大な欠点を回避できます。

高強度接合の作成

ろう付け接合部は非常に強力です。フィラーメタルは母材と冶金結合を形成し、適切に設計された場合、結果として得られる接合部は母材自体よりも強くなる可能性があります。

強度は、溶融したフィラーメタルを部品間のギャップ全体に引き込む毛細管現象から生じ、ボイドのない完全な接続を保証します。

母材の完全性の維持

母材は加熱されるだけで溶融しないため、その基本的な機械的および物理的特性はそのまま維持されます。

これは、熱影響部(HAZ)の微細構造を変化させ、材料を弱めたり特性を変えたりする可能性がある溶接と比較して、重要な利点となります。

歪みと内部応力の最小化

特に炉中ろう付けなどの最新のろう付け技術では、均一な加熱と制御された冷却サイクルが使用されます。アセンブリ全体への熱エネルギーの均一な分散により、歪みが劇的に減少し、残留応力が低く抑えられます。

その結果、寸法的に安定し、信頼性の高い部品が得られ、これは高精度部品にとって極めて重要です。

設計の自由度と多用途性の解放

ろう付けは、他の接合方法では達成が難しいレベルの柔軟性をエンジニアや設計者に提供します。より複雑で最適化された製品を作成するための扉を開きます。

異種材料の接合

ろう付けは、銅と鋼、アルミニウムとステンレス鋼など、異種金属を接合するための最も効果的な方法の1つです。

母材が一緒に溶融しないため、それらの冶金的不適合性は問題になりません。フィラーメタルは両方の材料と適合するように選択され、それらの間の強固な架け橋として機能します。

複雑なアセンブリの製造

このプロセスは、単一のブロックから機械加工するのが困難または不可能な複雑な部品を作成するのに理想的です。

エンジニアは、長くてアクセスしにくい場所にある接合部も含め、単一の炉サイクルで複数の接合部を同時にろう付けできます。これにより、高再現性で繊細かつ複雑な形状の部品を製造できます。

熱処理の統合

炉中ろう付けおよび真空ろう付けのサイクルは、熱処理プロセスを組み込むように設計できます。

焼入れ、焼なまし、時効硬化などのプロセスを、ろう付け自体の熱サイクル内で実行できます。この統合により、個別の製造ステップが不要になり、時間、取り扱い、コストを大幅に節約できます。

トレードオフの理解

どのプロセスもすべての用途に完璧ということはありません。ろう付けが優れている点と劣っている点を理解することが、情報に基づいた意思決定を行う鍵となります。

ろう付け vs. 溶接

溶接は通常、重量あたりの接合強度が強く、厚いセクションに適しています。しかし、多大な熱を発生させ、歪みや材料特性の変化を引き起こします。精密さ、異種材料、繊細なアセンブリの場合、ろう付けが優れた選択肢となります。

ろう付け vs. はんだ付け

はんだ付けは類似したプロセスですが、より低い温度(450°C / 840°F未満)で行われます。ろう付け接合部は、はんだ付け接合部よりも著しく強度が高く、使用温度範囲も広いため、より要求の厳しい構造用途に適しています。

ろう付けが最適ではない場合

ろう付け接合部の主な制限は使用温度であり、これはフィラー合金の融点よりも十分に低く維持される必要があります。さらに、厚く単純なセクションで絶対的な最高の接合強度を必要とする用途では、適切に実行された溶接の方が好ましい場合があります。

プロセスの役割:炉中ろう付けと真空ろう付け

ろう付けが行われる環境は、その成功に不可欠です。最新の制御雰囲気法により、古い課題の多くが解消されました。

制御雰囲気の利点

炉中ろう付けは、水素や窒素などのクリーンな雰囲気または真空中で行われます。この環境は、加熱中の酸化物の生成を防ぎ、フィラーメタルの適切な流れのために極めて重要です。

これにより、腐食性の化学フラックスが不要になり、ろう付け後の洗浄工程も不要になるため、炉から取り出したときにクリーンで光沢のある部品が得られます。

真空ろう付け:ゴールドスタンダード

真空ろう付けは、ろう付けの清浄度と品質の頂点を示します。ほぼすべてのガスを除去することで、極めて純粋な環境を作り出します。

このプロセスは、フラックスを使用しない最高レベルの完全性を持つ接合部を生み出し、航空宇宙、医療、半導体産業におけるミッションクリティカルな用途の標準となっています。

用途に最適な選択をする

適切な接合方法の選択は、プロジェクトの特定の目標に完全に依存します。

- 異種材料または繊細な材料の接合を最優先する場合: ろう付けは、母材の融点以下で動作するため、損傷を防ぎ、多材料設計を可能にするため、理想的です。

- 複雑な部品の大量生産を最優先する場合: 自動化された炉中ろう付けは非常に効率的であり、複数の接合部を同時に、優れた再現性と最小限の労力で作成できます。

- 重要な用途で最高の接合純度と強度を最優先する場合: 真空ろう付けは、フラックスフリーで汚染のない環境を提供し、最高レベルの完全性を持つ接合部を作成するために不可欠です。

最終的に、ろう付けを選択することは、材料の完全性、設計の柔軟性、プロセスの清浄度を優先するという戦略的な決定です。

要約表:

| ろう付けの強み | 主な利点 |

|---|---|

| 接合の完全性 | 母材を溶融させることなく、母材よりも強い結合を作成する。 |

| 材料の維持 | 溶接とは異なり、母材の特性が変化するのを防ぐ。 |

| 設計の柔軟性 | 異種金属や複雑な多部品アセンブリの接合を可能にする。 |

| プロセスの効率 | 単一サイクルで複数の接合部のろう付けと熱処理を同時に行うことができる。 |

| 清浄度 | 真空/炉中ろう付けによりフラックスが不要になり、汚染のない接合部が生成される。 |

研究室または生産ニーズのために、ろう付けの精密さと強度を活用する準備はできましたか? KINTEKは、炉中ろう付けや真空ろう付けシステムを含む高度なろう付けソリューションを専門としており、異種材料の接合、複雑なアセンブリの作成、最小限の歪みで高完全性の接合を実現するお手伝いをします。当社の専門知識により、お客様のプロジェクトがクリーンで信頼性が高く効率的な接合プロセスの恩恵を受けることを保証します。KINTEKのラボ機器と消耗品がお客様の製造能力をどのように向上させるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- 高温用途向け窒化ホウ素(BN)セラミックロッド

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 実験用オーブンの2つの用途は何ですか?精密な乾燥と滅菌

- バイオオイルは燃料として使用できますか?再生可能液体エネルギーの可能性を解き放つ

- 高精度オーブンは、水熱酸化生成物の後処理にどのように貢献しますか?データの純度を確保する

- オイル・水分離において、シールガスケットとサポートグリッドはどのような保護的役割を果たしますか?高圧完全性を確保する

- THCが蒸発するのにどれくらい時間がかかりますか?効力低下の背後にある科学的根拠

- 超低温凍結とは何ですか?その主な目的は何ですか?生物学的サンプルを何年も保存する

- FDM押出成形プロセスとは何ですか?レイヤーごとの3Dプリンティングの完全ガイド

- 金属は圧縮しやすいですか?その驚異的な強さの背後にある物理学を発見する