物理蒸着(PVD)は、その核心において、高性能薄膜を作成するための方法です。そのメカニズムは、固体源材料(「ターゲット」)を高真空中に置き、エネルギーを加えてその表面原子を気化させ、この蒸気が部品(「基板」)に移動して凝縮し、原子ごとに新しい表面層を形成するというものです。

PVDの中心原理は、化学反応ではなく、物質の物理的な移動です。沸騰したやかんから出る水蒸気が冷たい鏡に凝縮するのを想像してください。このプロセスは、制御された真空環境内で、物質を異なる状態のままある場所から別の場所へ移動させるだけです。

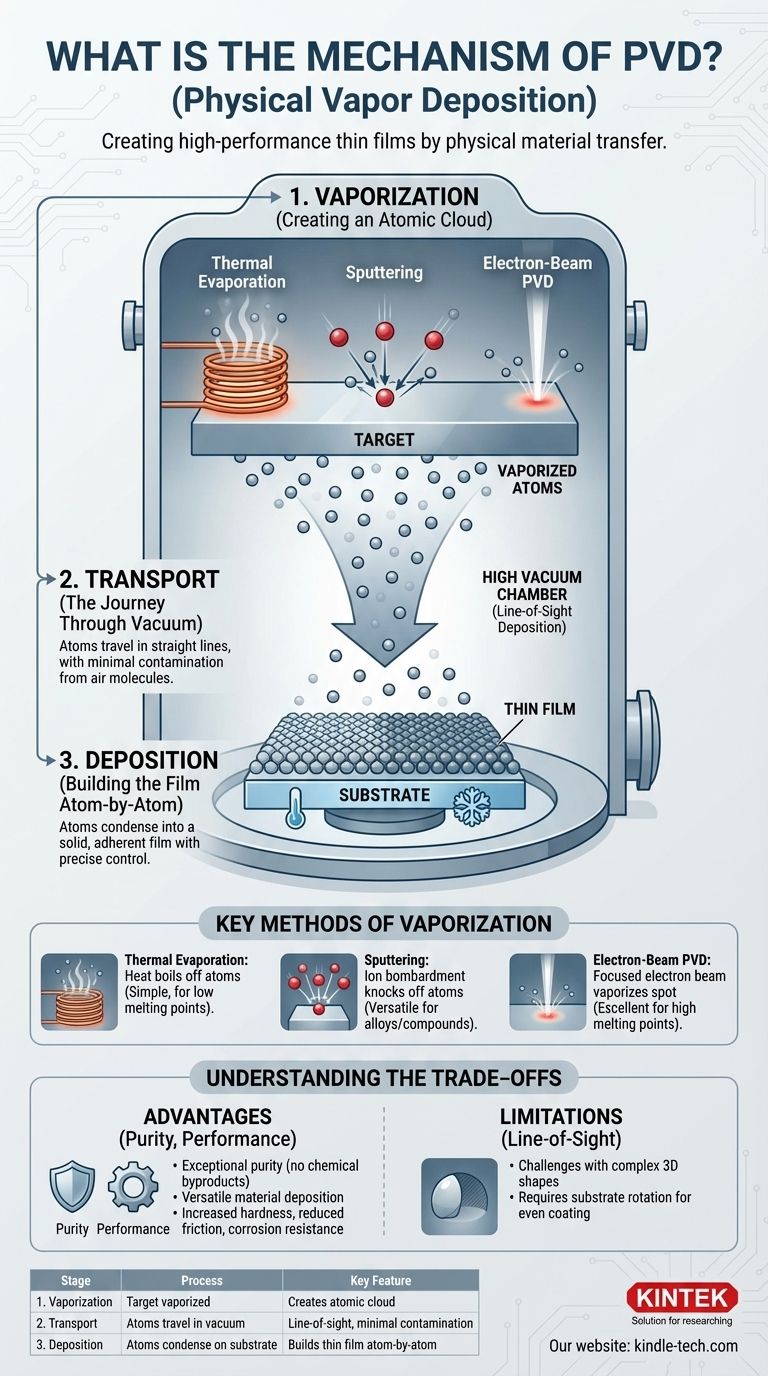

PVDの3つの基本的な段階

使用される特定の技術に関係なく、PVDプロセス全体は3つの異なる段階に分けられます。このシーケンスを理解することが、PVDの仕組みを理解する鍵となります。

第1段階:気化(原子雲の生成)

プロセスは、目的のコーティング材料の固体ブロックまたはピース、つまりターゲットから始まります。このターゲットは、真空チャンバー内で高エネルギー源にさらされます。

このエネルギーは、ターゲットの表面から原子を効果的に「沸騰」または放出させ、固体材料を直接気体状の蒸気に変換します。気化の特定の方法が、さまざまな種類のPVDを区別するものです。

第2段階:輸送(真空中の旅)

原子がターゲットから解放されると、チャンバー内を移動します。この移動は高真空(非常に低い圧力)で行われますが、これには2つの重要な理由があります。

第一に、真空は、気化した原子が衝突する空気やガス分子を最小限に抑え、汚染を防ぎます。第二に、原子がソースから基板まで直線的に移動することを可能にします。これは直進性成膜として知られる特性です。

第3段階:成膜(原子ごとに膜を構築)

気化した原子は最終的に基板に到達し、基板はしばしば低温です。接触すると、それらは固体状態に凝縮し、薄く、非常に密着性の高い膜を形成します。

この層は原子ごとに構築され、厚さ、構造、純度を非常に高い精度で制御できます。化学反応が起こらないため、成膜された膜は元のターゲットと同じ材料で構成されます。

PVDにおける気化の主要な方法

輸送と成膜の段階は似ていますが、気化方法は特定のPVD技術とその理想的な用途を決定します。

熱蒸着

これは最も単純な方法です。ターゲット材料は電気抵抗によって加熱され、その原子が「沸騰」して蒸気を生成します。これは水を沸騰させて蒸気を生成するのとよく似ています。比較的融点の低い材料に適しています。

スパッタリング

このプロセスでは、ターゲットが高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃を受けます。これらのイオンは微細なビリヤードの球のように作用し、ターゲット材料から原子を叩き出します。スパッタリングは非常に汎用性が高く、合金や化合物を含む幅広い材料に使用できます。

電子ビームPVD(E-Beam PVD)

ここでは、高エネルギーの電子ビームが磁気的に誘導され、ターゲット材料に衝突します。強烈で集束されたエネルギーにより、ターゲット上の局所的なスポットが気化します。この技術は、熱的に蒸発させるのが難しい非常に融点の高い材料に優れています。

トレードオフの理解

PVDは強力な技術ですが、正しく適用するためにはその利点と限界を理解することが不可欠です。

利点:純度と汎用性

真空環境は、化学反応の副生成物を含まない、非常に純粋なコーティングを保証します。PVDは、ほぼすべての金属、合金、セラミック化合物を成膜できるため、非常に汎用性があります。

利点:性能向上

PVDコーティングは、部品の表面特性を向上させるために広く使用されています。一般的な利点には、大幅な硬度の向上、摩擦の低減、酸化および腐食に対する耐性の強化が含まれます。

限界:直進性成膜

原子は直線的に移動するため、ソースの直接的な視線上にない表面はコーティングされません。これにより、複雑な3D形状を均一にコーティングすることが困難になります。この影響を軽減するために、成膜中に基板を回転させる治具がしばしば必要とされます。

目標に応じた適切な選択

PVDが適切なアプローチであるかどうかを判断するには、コーティングの主な目的を考慮してください。

- 高純度で極薄の膜を重視する場合:クリーンな真空環境と原子レベルでの厚さ制御により、PVDは理想的な選択肢です。

- 複雑な3D形状を均一にコーティングすることを重視する場合:PVDの直進性成膜の限界に注意し、プロセスに基板回転を含めるか、化学蒸着(CVD)などの代替手段を検討してください。

- 工具の硬度と耐摩耗性の向上を重視する場合:PVDは、窒化チタン(TiN)などの硬質コーティングを施すための主要な業界標準であり、優れた選択肢です。

最終的に、PVDは原子レベルで材料の表面を設計するための正確で強力なメカニズムを提供します。

要約表:

| 段階 | プロセス | 主な特徴 |

|---|---|---|

| 1. 気化 | ターゲット材料が気化する | コーティング材料の原子雲を生成 |

| 2. 輸送 | 原子が真空を移動する | 直進性成膜、汚染が最小限 |

| 3. 成膜 | 原子が基板上に凝縮する | 原子ごとに薄膜を構築 |

精密PVDコーティングで材料を強化する準備はできていますか? KINTEKは、薄膜成膜用の高度な実験装置と消耗品を専門としています。当社のPVD技術に関する専門知識は、硬度の向上、摩擦の低減、耐食性の強化など、優れた表面特性を実現するのに役立ちます。今すぐ当社の専門家にご連絡ください。お客様の特定のラボニーズに当社のソリューションがどのように対応できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 1400℃ 窒素・不活性ガス雰囲気制御炉