基本的には、 物理気相成長(PVD)は真空中で行われる高度なコーティングプロセスです。これは、固体原料を蒸気に変換し、その蒸気がチャンバー内を原子レベルで移動してターゲットオブジェクト上に凝縮し、極めて薄く高性能な膜を形成するという仕組みです。

理解すべき重要な違いは、PVDが純粋に物理的なプロセスであるということです。個々の原子によるスプレー塗装のようなものだと考えてください。これにより、表面上にコーティングを形成するために化学反応に頼る化学気相成長(CVD)とは区別されます。

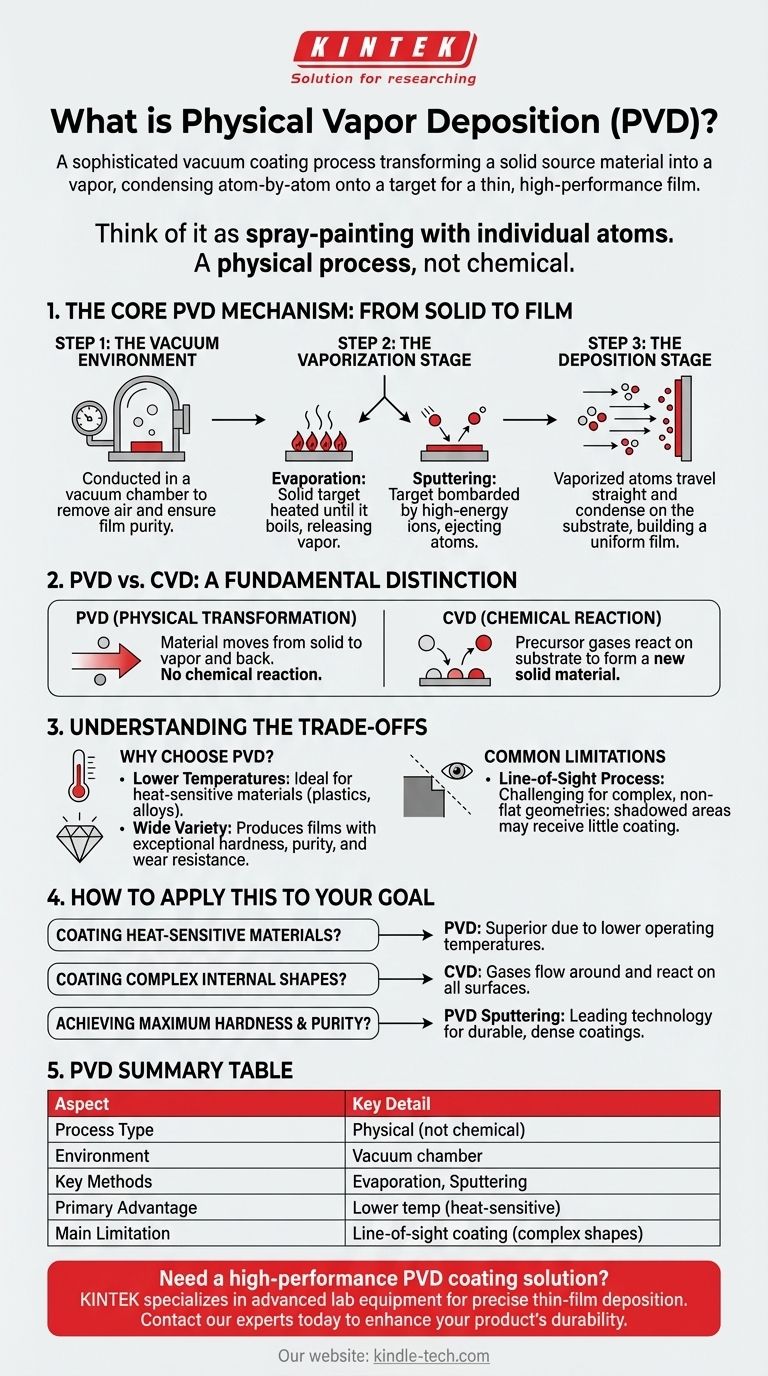

PVDの主要メカニズム:固体から膜へ

PVDは単一の方法ではなく、一連のコーティング技術の総称です。しかし、すべてのPVDプロセスは、制御された低圧環境下で発生する根本的な3段階のメカニズムを共有しています。

真空環境

PVDプロセス全体は真空チャンバー内で行われます。これは、蒸発したコーティング材料と反応したり、それを妨げたりする可能性のある空気やその他の気体粒子を除去するために不可欠であり、最終的な膜の純度と品質を保証します。

蒸発段階

最初のアクティブなステップは、固体コーティング材料(「ターゲット」として知られる)を蒸気に変換することです。これを達成するための最も一般的な2つの方法は次のとおりです。

- 蒸着(Evaporation): ターゲット材料を真空中で加熱し、溶融させてから沸騰させ、原子の蒸気を放出してチャンバー内を移動させます。

- スパッタリング(Sputtering): ターゲットに高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)を衝突させます。このエネルギーの高い衝突は、微視的なサンドブラストのように機能し、ターゲット表面から個々の原子を叩き出し、チャンバー内に放出します。

成膜段階

蒸発した後、原子または原子の小さなクラスターは真空チャンバー内を直線的に移動します。これらがコーティングされるオブジェクト(「基板」)の表面に衝突すると、再び固体状態に凝縮し、薄く均一で強固に結合した膜を徐々に形成します。

PVDとCVDの比較:根本的な違い

PVDと、その一般的な代替手段である化学気相成長(CVD)の違いを理解することは、PVD特有の用途を理解する上で重要です。

PVDプロセス:物理的変換

PVDでは、最終的なコーティングの材料は、ソースターゲットの材料と同じです。このプロセスは、材料を固体から蒸気へ、そして再び固体へと物理的状態を変えることによって、単に材料をある場所から別の場所へ移動させるだけです。膜を生成するのは化学反応ではありません。

CVDプロセス:化学反応

対照的に、CVDでは、1つ以上の揮発性の前駆体ガスをチャンバーに導入します。これらのガスは基板表面で分解・反応し、コーティングとして全く新しい固体材料を形成します。膜自体がこの化学反応の生成物です。

トレードオフの理解

成膜技術を選択するには、その固有の利点と限界を理解する必要があります。PVDとCVDはいずれも高品質の薄膜を生成しますが、その根本的なメカニズムは異なる結果をもたらします。

PVDを選択する理由

PVDプロセスは、ほとんどのCVDプロセスよりも低い温度で実施されるのが一般的です。これにより、PVDは、高温によって損傷する可能性のあるプラスチックや特定の金属合金など、温度に敏感な材料のコーティングに最適です。

さらに、PVDは非常に多様なコーティング材料を提供し、優れた硬度、純度、耐摩耗性を持つ膜を生成できます。

一般的な制限

PVDは通常、「視線(line-of-sight)」プロセスであり、原子がソースから基板へ直線的に移動するため、複雑で平坦でない形状を均一にコーティングすることは困難な場合があります。オブジェクトの内部表面や影になる領域には、ほとんど、またはまったくコーティングが施されない可能性があります。

目標への適用方法

成膜技術の選択は、コーティングする材料と最終製品に求められる特性に完全に依存します。

- 熱に敏感な材料のコーティングを主な目的とする場合: PVDは、より低い動作温度のため、ほぼ常に優れた選択肢となります。

- 複雑な内部形状のコーティングを主な目的とする場合: 前駆体ガスがオブジェクトのすべての表面を流れて反応できるため、CVDの方が適していることがよくあります。

- 最大の硬度と純度の達成を主な目的とする場合: PVDスパッタリングは、工具や医療用インプラント向けに極めて耐久性のある高密度なコーティングを作成するための主要な技術です。

物理的移動と化学反応という基本原理を理解することで、エンジニアリング上の課題に対して適切な技術を自信を持って判断できます。

要約表:

| PVDの側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理的(化学的ではない) |

| 環境 | 真空チャンバー |

| 主要な方法 | 蒸着、スパッタリング |

| 主な利点 | 低温、熱に敏感な材料に最適 |

| 主な制限 | 視線コーティング(複雑な形状には困難) |

ラボまたは製造プロセス向けに高性能なPVDコーティングソリューションをお探しですか? KINTEKは、精密な薄膜成膜のための高度なラボ機器と消耗品を専門としています。当社の専門知識により、特定の材料と性能要件に合った適切なコーティング技術を確実に得ることができます。当社の専門家に今すぐお問い合わせいただき、当社のPVDソリューションがお客様の製品の耐久性と機能性をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート