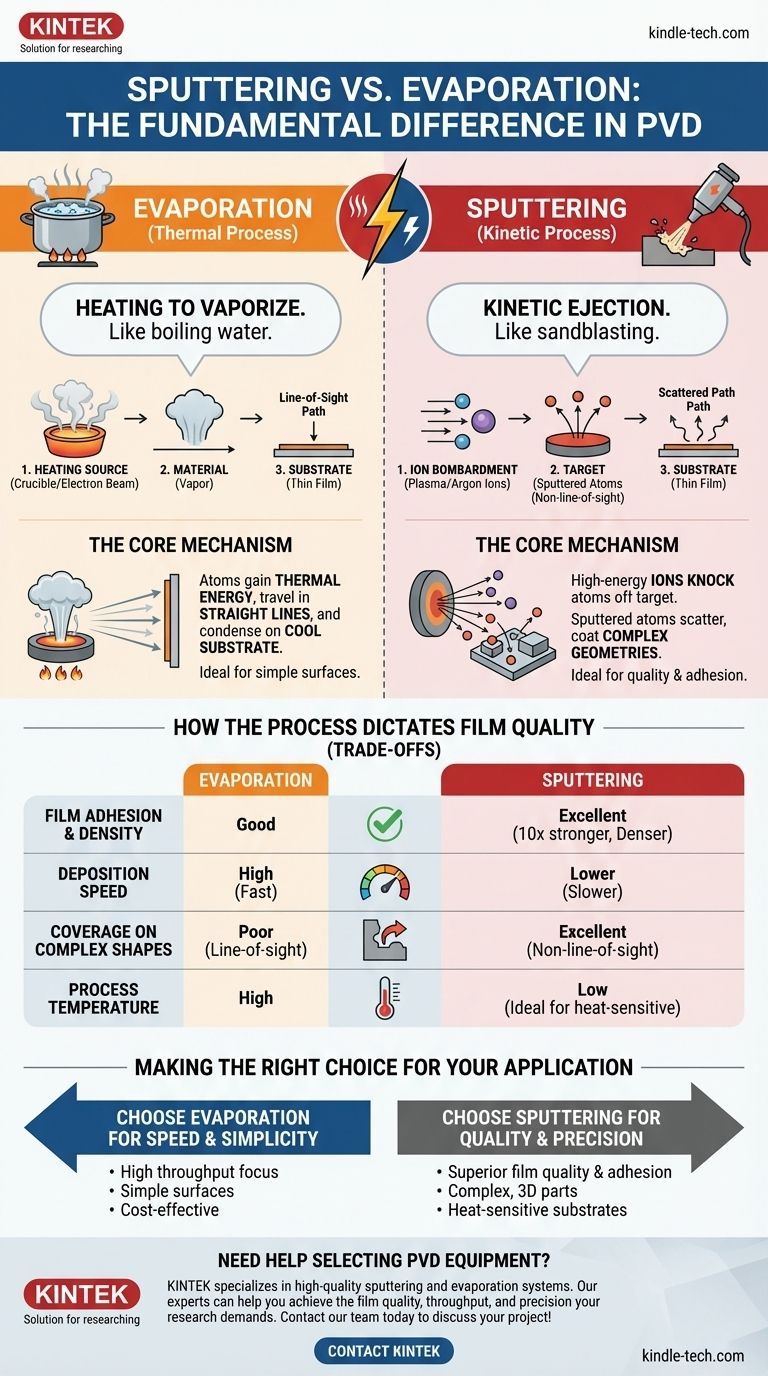

スパッタリングと蒸着の根本的な違いは、原子がソース材料からどのように放出されるかという点にあります。蒸着は、熱を使用してソースから原子を沸騰させる熱プロセスであり、水が沸騰して蒸気になるのに似ています。対照的に、スパッタリングは、高エネルギーイオンを使用してターゲットから原子を物理的に叩き出す運動プロセスであり、サンドブラスターが表面を削り取るのに似ています。

どちらも物理気相成長(PVD)の主要な方法ですが、どちらを選択するかは、重要なトレードオフにかかっています。蒸着は速度と高い成膜速度を提供しますが、スパッタリングは速度を犠牲にして、より優れた膜質、密着性、およびカバレッジを提供します。

コアメカニズム:2つのプロセスの物語

適切な方法を選択するには、まず各プロセスが原子レベルでどのように機能するかを理解する必要があります。このメカニズムが、結果として得られる薄膜の特性を直接決定します。

蒸着:熱気化

蒸着は、真空チャンバー内でソース材料を加熱し、その原子が気化するのに十分な熱エネルギーを得ることで機能します。

この蒸気は直進(「一方向性」パス)し、冷却された基板上で凝縮して薄膜を形成します。最も一般的な工業的手法は電子ビーム蒸着であり、集束された電子ビームを使用してソース材料を強力に加熱します。

スパッタリング:運動放出

スパッタリングは、運動量伝達というまったく異なる原理で動作します。このプロセスは、通常アルゴンである不活性ガスで満たされた低圧チャンバーで行われます。

強い電場により、アルゴンガスがプラズマに励起されます。これらの正電荷を帯びたアルゴンイオンは、次に負電荷を帯びたソース材料である「ターゲット」に加速されます。

衝突すると、イオンはターゲットから原子を物理的に叩き出します。これらの「スパッタリングされた」原子はチャンバーを通過し、基板上に堆積します。途中でガス原子と衝突するため、その経路は蒸着の場合よりも直接的ではありません。

プロセスが膜質を決定する方法

これら2つのメカニズムの違いは、最終製品に直接的かつ予測可能な結果をもたらします。これらを理解することが、アプリケーションに最適なツールを選択するための鍵となります。

膜の密着性と密度:スパッタリングの利点

スパッタリングされた原子は、熱蒸着された原子よりもはるかに高い運動エネルギーで放出されます。

この高エネルギーは、原子が基板に大きな力で衝突することを意味し、より高密度で硬く、蒸着膜よりもはるかに優れた密着性(しばしば蒸着膜の10倍以上強い)を持つ膜をもたらします。

成膜速度とスループット:蒸着の強み

蒸着は一般的に、はるかに高速な成膜プロセスです。材料を加熱することで非常に高い蒸気フラックスを生成でき、急速な膜成長につながります。

これにより、高いスループットが主要な懸念事項であり、最高の膜質が要求されないアプリケーションでは、蒸着が好ましい方法となります。

複雑な形状へのカバレッジ

蒸着された原子は直進するため、このプロセスでは複雑な三次元形状を均一にコーティングするのが難しく、「シャドーイング効果」が生じます。

一方、スパッタリングされた原子はプロセスガスによって散乱されます。これにより、非一方向性の表面をコーティングでき、複雑な部品に対してはるかに優れ、より均一なカバレッジを提供します。

プロセス温度と制御

スパッタリングは、蒸着よりも本質的に低温のプロセスです。これにより、蒸着源の強烈な熱によって損傷する可能性のあるプラスチックなどの温度に敏感な基板への膜堆積に理想的です。

さらに、スパッタリングは成膜速度に対するより細かい制御を提供し、目標とする膜厚と均一性を達成する際の精度を高めることができます。

トレードオフの理解

どちらのメソッドも万能ではありません。それぞれが異なる目的に最適化されています。選択は常に、競合する優先順位のバランスを取ることになります。

速度とシンプルさのために蒸着を選択する

蒸着システムは一般的にシンプルで、より高い成膜速度を達成できるため、究極の密着性が最優先事項ではない、単純な平面基板上の膜の大量生産において費用対効果が高くなります。

品質と精度のためにスパッタリングを選択する

膜の性能が重要である場合、スパッタリングがほぼ常に最良の選択肢となります。複雑な形状の部品上に高密度で高い密着性を持つ均一な膜を生成する能力は、蒸着では比類がありません。また、正確な化学量論を持つ合金や化合物を堆積させるための標準的なプロセスでもあります。

材料とスケーラビリティに関する考慮事項

スパッタリングは非常にスケーラブルであり、自動化されたインライン製造プロセスに非常に適しています。広範な材料を堆積させることができますが、一部の誘電体にとっては遅くなる可能性があります。蒸着も多くの材料に対応できますが、最新のスパッタリングシステムのように統合された方法でスケールアップするのはより困難です。

アプリケーションに最適な選択をする

最終的な決定は、特定のプロジェクトの最も重要な要件によって導かれる必要があります。

- 主な焦点が単純な表面での高いスループットである場合: 速度と効率のために蒸着を選択してください。

- 主な焦点が優れた膜質、密着性、および密度である場合: 堆積原子の高いエネルギーがより堅牢な膜を保証するため、スパッタリングを選択してください。

- 主な焦点が複雑な3D部品のコーティングである場合: スパッタリングの非一方向性により、必要な均一なカバレッジが提供されます。

- 主な焦点が熱に敏感な基板への堆積である場合: スパッタリングの低いプロセス温度により、唯一実行可能なオプションとなります。

各プロセスの背後にある物理学を理解することで、アプリケーションが要求する性能と品質を提供する方法を自信を持って選択できます。

概要表:

| 特徴 | 蒸着 | スパッタリング |

|---|---|---|

| プロセスタイプ | 熱 | 運動 |

| 主要メカニズム | 加熱による気化 | イオン衝撃による原子の放出 |

| 膜の密着性 | 良好 | 優れている(10倍強力) |

| 成膜速度 | 高い(高速) | 低い(低速) |

| 複雑な形状のカバレッジ | 不十分(一方向性) | 優れている(非一方向性) |

| プロセス温度 | 高い | 低い |

| 理想的 | 単純な表面での高スループット | 優れた品質、複雑な部品、熱に敏感な基板 |

研究室の薄膜堆積ニーズに最適なPVD装置の選択でお困りですか?

KINTEKでは、スパッタリング装置と蒸着装置の両方を含む高品質のラボ機器の提供を専門としています。当社の専門家が、お客様の特定のアプリケーションが要求する膜質、スループット、および精度を達成するための最適なソリューションを見つけるお手伝いをいたします。

今すぐ当社のチームに連絡して、プロジェクトの要件についてご相談いただき、KINTEKのソリューションがお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器