簡単に言えば、物理蒸着(PVD)が重要であるのは、材料の特性を根本的に向上させる薄くて高性能なコーティングを施すための基礎的な製造プロセスだからです。PVDは、真空中で原子レベルで膜を堆積させることにより、製品をより硬く、熱や腐食に対してより耐性を持たせたり、他の方法では達成できない特定の光学的または電気的特性を与えたりすることができます。

PVDの真の意義は、単にコーティングを施すことではなく、材料本来の能力を向上させることにあります。これにより、ジェットエンジンのタービンからマイクロチップに至るまで、過酷な環境下で機能し、生き残ることができる高度な部品の製造が可能になります。

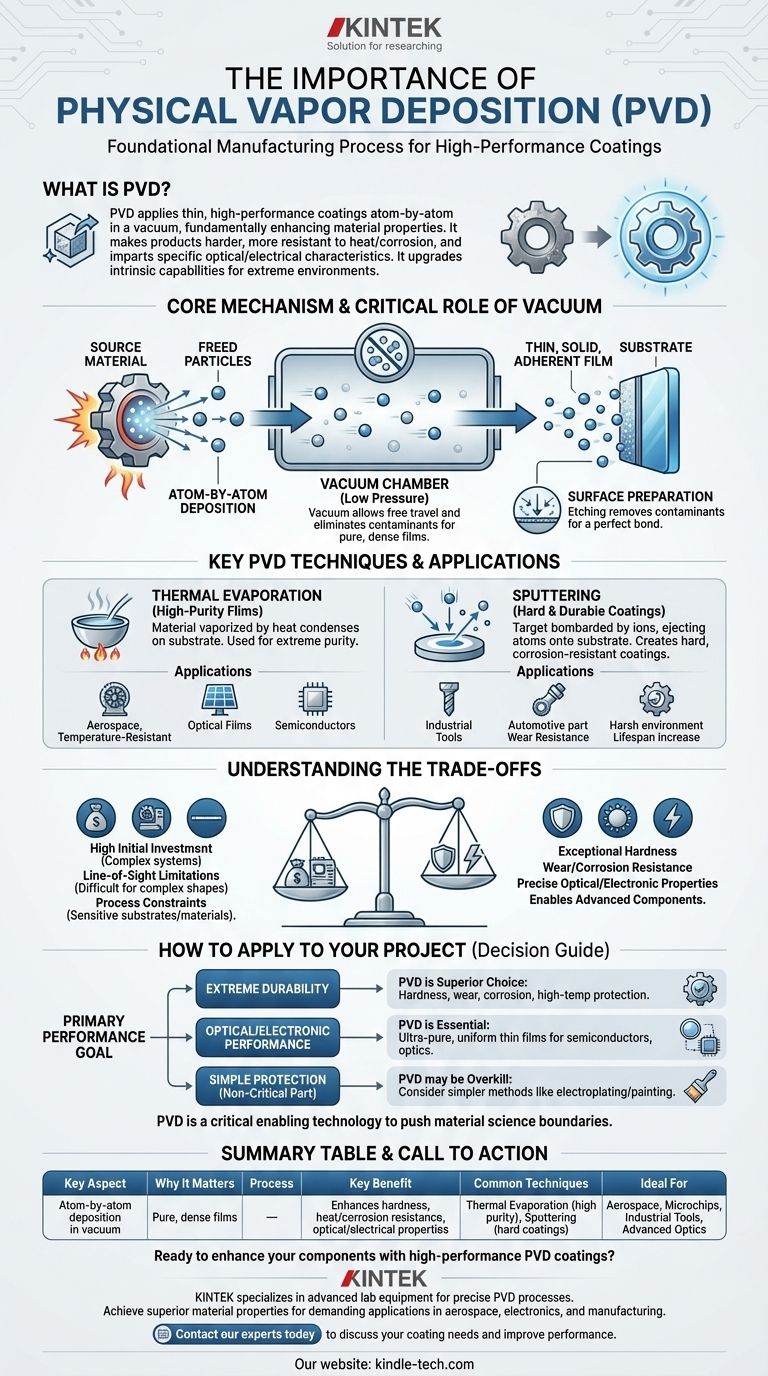

PVDが材料表面を根本的に変化させる方法

PVDの重要性を理解するには、まずその核となるメカニズムを理解する必要があります。それは塗装とは異なり、分子レベルで新しい表面層を構築するプロセスです。

核となる原理:原子レベルでの堆積

このプロセスは、ソース材料(目的のコーティング)を真空チャンバー内の高エネルギー環境に配置することから始まります。熱やイオン衝撃などによるこのエネルギーにより、個々の原子または分子がソース材料の表面から「脱出」します。

これらの解放された粒子は真空を通過し、基板として知られるターゲットオブジェクトに衝突します。より低温の基板に衝突すると、粒子は凝縮して薄く、固く、非常に密着性の高い膜を形成します。

真空の重要な役割

プロセス全体は、2つの重要な理由から低圧の真空中で行われる必要があります。第一に、他のガス分子との衝突がないことを保証し、コーティング粒子がソースから基板へ自由に直接移動できるようにします。

第二に、真空は空気中の汚染物質を除去します。この清浄な環境は、純粋で密度の高い膜を作成し、コーティングと基板との間に強力な結合を達成するために不可欠です。

完璧な結合の確保:表面処理

コーティングがその機能を果たすためには、完璧に密着する必要があります。堆積が始まる前に、多くの場合、基板の表面にエッチングプロセスが使用されます。

この前処理ステップでは、イオンを使用して表面を研磨し、微細な酸化物や汚染物質を除去します。これにより、堆積された膜が基材に直接結合し、密着性と全体的な耐久性が最大化されます。

主要なPVD技術とその応用

異なるPVD方法が異なる結果に適しています。最も一般的な2つは、熱蒸着とスパッタリングであり、それぞれに異なる産業応用があります。

高純度膜のための熱蒸着

熱蒸着は、材料を気化するまで加熱することを含みます。この蒸気は真空を通過し、基板上に凝縮します。

この技術は、高純度を要求されるアプリケーションにとって非常に重要です。航空宇宙企業は、タービンブレードのような部品に密度の高い耐熱コーティングを施すためにこれを使用し、極端な動作熱に耐えることを可能にします。また、太陽電池パネルや半導体用の精密な光学膜を作成するためにも使用されます。

硬くて耐久性のあるコーティングのためのスパッタリング

スパッタリングは、より強力なプロセスです。ここでは、コーティング材料のターゲットが高エネルギーイオンで衝撃され、ターゲットから原子が物理的に叩き出されます。これらの放出された原子は、その後基板上に堆積します。

この方法は、非常に硬く耐食性の高いコーティングの作成に優れています。産業用工具、ドリルビット、および過酷な環境で使用されるその他の部品を保護するための標準であり、それらの寿命と性能を劇的に向上させます。

トレードオフの理解

PVDは強力ですが、万能な解決策ではありません。その限界を認識することが、効果的に使用するための鍵です。

高い初期投資

PVDシステムには、真空チャンバー、高エネルギー源、および精密な制御が必要です。これにより、機器は複雑で高価になり、より単純なコーティング方法と比較して多額の設備投資が必要になります。

視線制限

ほとんどのPVDプロセスでは、コーティング材料はソースから基板まで直線的に移動します。この視線の性質により、隠れた表面や深い空洞を持つ複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

プロセスと材料の制約

PVDに伴う高温やイオン衝撃は、敏感な基板を損傷する可能性があります。さらに、すべての材料が効果的に気化またはスパッタリングできるわけではなく、特定のアプリケーションで利用可能なコーティングオプションが制限されます。

これをあなたのプロジェクトに適用する方法

PVDを使用するかどうかの選択は、あなたの主要な性能目標によって完全に決定されるべきです。

- 極端な耐久性が主な焦点である場合:PVDは、並外れた硬度、耐摩耗性、腐食および高温に対する保護を提供するコーティングを作成するための優れた選択肢です。

- 光学的または電気的性能が主な焦点である場合:PVDは、半導体、太陽電池、および高度な光学系に必要な超高純度で均一かつ精密な薄膜を堆積させるために不可欠です。

- 重要でない部品の単純な腐食防止が主な焦点である場合:PVDは過剰である可能性があります。電気めっきや塗装のような、より単純で安価な方法の方が費用対効果が高いかもしれません。

最終的に、物理蒸着は、エンジニアが材料科学の限界を押し広げることを可能にする重要な実現技術です。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| プロセス | 純粋で密度の高い膜のための真空中の原子レベル堆積。 |

| 主な利点 | 硬度、耐熱性/耐食性、光学的/電気的特性を向上。 |

| 一般的な技術 | 熱蒸着(高純度)、スパッタリング(硬質コーティング)。 |

| 理想的な用途 | 航空宇宙部品、マイクロチップ、産業用工具、高度な光学系。 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKは、精密なPVDプロセス用の高度な実験装置と消耗品を専門としています。当社のソリューションは、航空宇宙、エレクトロニクス、製造業における要求の厳しいアプリケーション向けに、優れた材料特性を実現するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のコーティングニーズをサポートし、製品の性能と耐久性を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器