アルミナチューブに推奨される昇温速度は単一の値ではなく、温度に応じて変化する慎重に管理されたスケジュールです。一般的な目安は毎分5℃ですが、壊滅的な熱衝撃による故障を防ぐためには、より高い温度では最適な速度を大幅に落とす必要があります。可変レートスケジュールを遵守することは、チューブの構造的完全性を保護するために不可欠です。

あなたの主な目的は、単にチューブを加熱することではなく、内部の温度勾配を管理することです。アルミナは強力ですが脆性があります。急激な加熱または冷却は、より高温の表面とより低温のコアの間に巨大な内部応力を発生させ、これが破断の主な原因となります。

制御された昇温速度が極めて重要である理由

装置の背後にある材料科学を理解することは、それを効果的かつ安全に使用するための第一歩です。緩やかで制御された昇温速度の必要性は、アルミナセラミックスの物理的特性に直接関連しています。

熱衝撃の理解

アルミナチューブは高温に対する優れた耐性を示しますが、熱衝撃を受けやすいです。これは、セラミックの一部が他の部分よりもはるかに速く加熱または冷却されたときに発生します。

この温度差が内部の機械的応力を発生させます。その応力が材料固有の強度を超えると、クラックが発生し、チューブが完全に破断することがよくあります。

材料特性の役割

アルミナの望ましい特性、例えば低い熱膨張率や高い熱伝導率は、他のセラミックスと比較して「熱衝撃耐性」をもたらします。しかし、この耐性には限界があります。

良好な熱伝導性があるにもかかわらず、熱がチューブ壁の外面から内側のコアに伝わるには時間がかかります。緩やかなランプ速度は、材料全体で温度が均一になる時間を与え、内部応力を最小限に抑えます。

新品チューブの予備処理

新しいアルミナチューブの場合、プロセスで使用する前に最初のベークアウト(焼成)を実行することが極めて重要なベストプラクティスです。

新しいチューブを毎分5℃の速度で1300℃まで加熱し、短時間保持することは、製造プロセスからの残留応力や汚染物質を除去するのに役立ちます。これにより、寿命と信頼性が大幅に向上します。

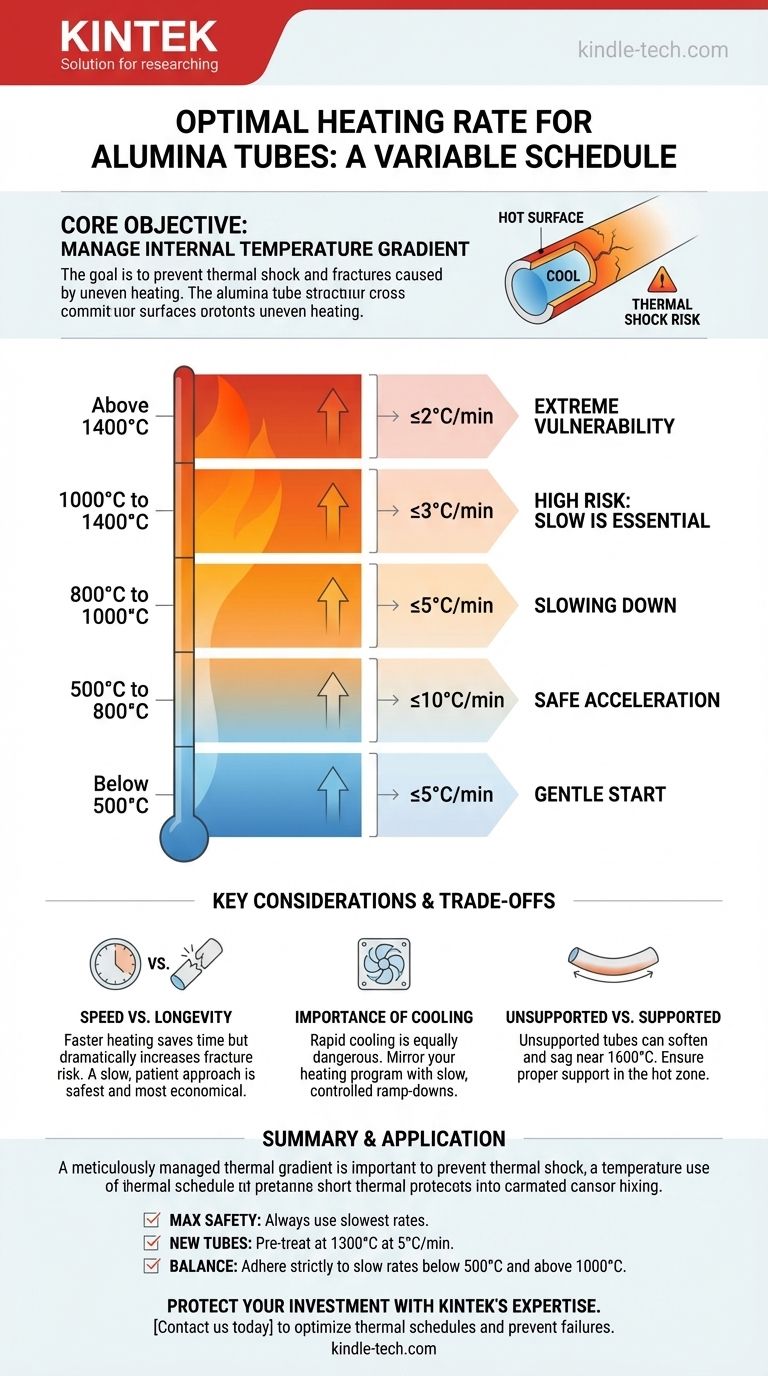

実用的な昇温スケジュール

最大の安全性とチューブ寿命のために、可変昇温速度を採用する必要があります。温度が上がるにつれて、ランプ速度を落とさなければなりません。

500°C未満:≤5℃/分

この初期段階では、応力を導入することなくチューブ全体を室温からゆっくりと上昇させるために、穏やかな開始が必要です。

500°C~800°C:≤10℃/分

この中温域では、昇温速度を安全に加速できます。この範囲では、材料は熱勾配に対してそれほど敏感ではありません。

800°C~1000°C:≤5℃/分

より高い温度に近づくにつれて、材料をより過酷な条件に備えさせるために、ランプ速度を再び落とすことが極めて重要です。

1000°C~1400°C:≤3℃/分

1000℃を超えると、熱衝撃のリスクが高まります。毎分3℃以下の緩やかなランプ速度が不可欠です。

1400°C超:≤2℃/分

これらの極端な動作温度では、アルミナは最も脆弱です。目標温度に近づくにつれて、破断を防ぐために毎分1~2℃の非常に遅い速度が必要です。

トレードオフと重要な考慮事項の理解

昇温スケジュールに従うことが最も重要なステップですが、他の要因もアルミナチューブの性能と寿命に影響を与えます。

速度 vs. チューブの寿命

トレードオフは単純です。加熱サイクルが速いほどプロセス時間は節約できますが、破断のリスクが劇的に高まり、チューブの全体的な寿命が短くなります。長期的には、より遅く、より忍耐強いアプローチが常に最も安全で最も経済的な選択です。

冷却の重要性

破断は、加熱中と同じくらい冷却中にも発生しやすいです。急冷はチューブにとって極めて危険です。冷却プログラムは、加熱プログラムを反映させ、緩やかで制御されたランプダウンを行う必要があります。

支持されていないチューブ vs. 支持されているチューブ

高純度アルミナの最高使用温度は約1800℃ですが、軟化してたわみ始めることがあります。水平に支持されていないチューブの場合、これは1600℃という低い温度で発生する可能性があります。長いチューブは炉のホットゾーンで適切に支持されていることを確認してください。

お客様のプロセスへの適用

お客様固有のプロトコルは、安全性の最大化、速度、または新しい機器の準備のいずれを主な目標とするかに基づいている必要があります。

- 主な焦点がチューブの寿命と安全性の最大化である場合: 常に最も実用的な遅い昇温速度を使用し、推奨スケジュールを超えないようにし、冷却速度も同様に控えめにしてください。

- 初めて新しいチューブを使用する場合: 最初の動作使用の前に、必ず5℃/分の速度で1300℃まで初期の応力緩和ベークアウトを実行してください。

- プロセス時間と安全性のバランスを取る必要がある場合: 500~800℃の範囲でより速い10℃/分のレートを使用してもよいですが、開始時および1000℃を超えるすべての温度では、より遅いレートを厳守する必要があります。

熱勾配を細心の注意を払って管理することにより、投資を保護し、高温プロセスの信頼性が高く再現性のある結果を保証します。

要約表:

| 温度範囲(℃) | 推奨昇温速度(℃/分) | 根拠 |

|---|---|---|

| 500°C未満 | ≤5℃/分 | 初期熱応力を最小限に抑えるための穏やかな開始 |

| 500°C~800°C | ≤10℃/分 | 中温域での安全な加速 |

| 800°C~1000°C | ≤5℃/分 | 温度上昇に伴い減速 |

| 1000°C~1400°C | ≤3℃/分 | 熱衝撃のリスクが高いため、低速が不可欠 |

| 1400°C超 | ≤2℃/分 | 極度の脆弱性があるため、非常に遅い速度が必要 |

KINTEKの専門知識で、お客様の投資を保護し、信頼性の高い高温プロセスを確保してください。適切な加熱および冷却プロトコルは、アルミナチューブの寿命と研究室の安全性にとって極めて重要です。KINTEKは、要求の厳しい用途向けに設計されたアルミナチューブを含む、高品質の実験装置および消耗品の専門サプライヤーです。当社のチームは、お客様の特定のニーズに合わせて適切なコンポーネントを選択し、最適な熱スケジュールを策定するお手伝いをいたします。当社の専門知識がお客様の研究室の成功をどのようにサポートし、コストのかかる機器の故障を防ぐことができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用高温アルミナ(Al2O3)炉心管

- エンジニアリング用先進ファインセラミックス用高温酸化アルミニウム(Al2O3)保護管

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉