真空炉の発熱体材料の選択は、重要な設計上の決定であり、万能な仕様ではありません。最も一般的な材料は、高純度のグラファイトと、主にモリブデンなどの特定の耐火金属です。より高度な用途では、優れた熱特性を持つカーボン-カーボン複合材料が使用されることもあります。選択は、必要な動作温度、処理される部品の化学的感受性、および加熱・冷却速度などの性能目標に完全に依存します。

発熱体に使用される材料は、単なる部品ではなく、炉の熱的および化学的環境の核となります。グラファイトと金属のどちらを選択するかによって、実行できるプロセスの種類、達成できる純度、およびシステムの全体的な運用効率が直接決まります。

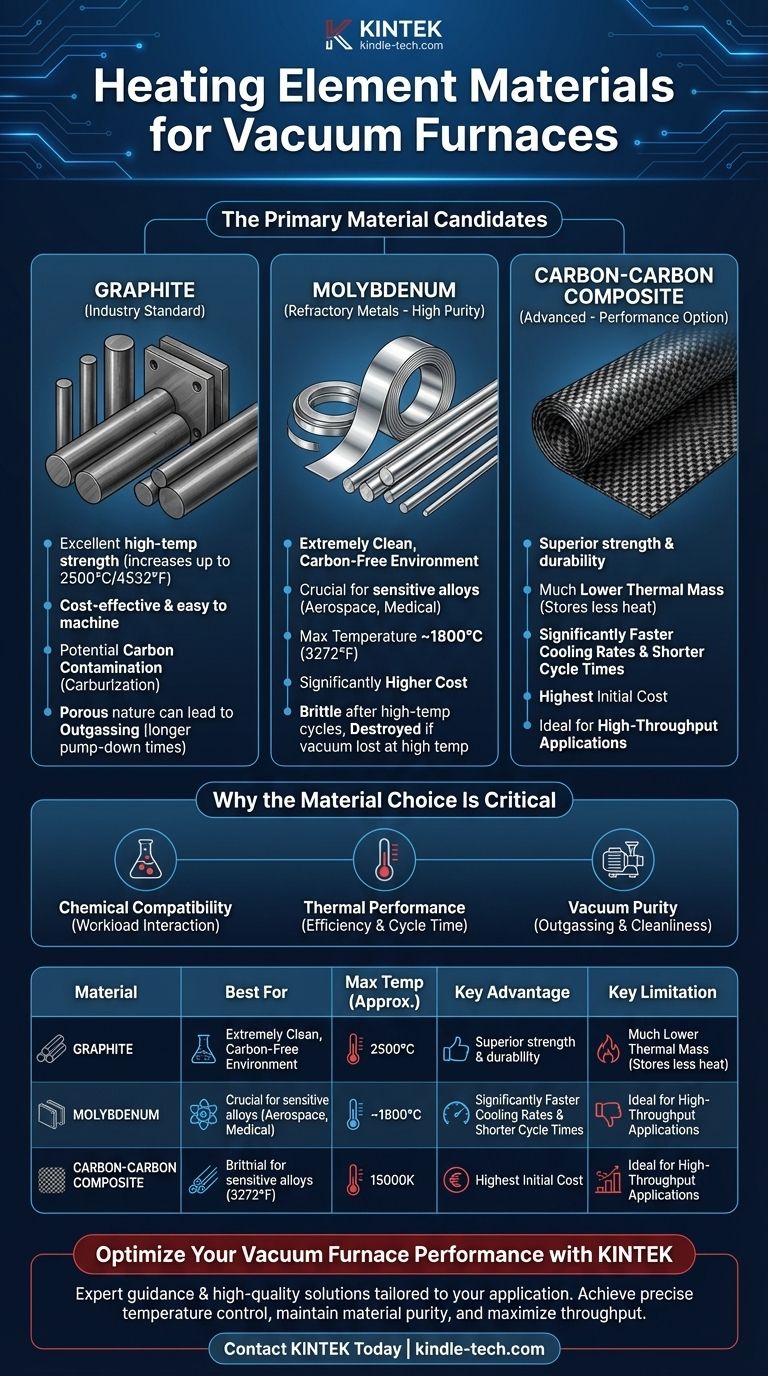

主な材料候補

真空炉は無酸素環境で動作するため、従来の空気燃焼炉ではすぐに酸化して故障するような材料を使用できます。これにより、グラファイトベースと耐火金属ベースの2つの主要な材料クラスが利用可能になります。

グラファイト:業界標準

グラファイトは、真空炉の発熱体として最も広く使用されている材料で、通常は頑丈なロッドまたは湾曲したプレートの形に成形されます。

その人気は、優れた高温強度に起因しており、その強度は約2500°C (4532°F)まで温度とともに実際に増加します。また、比較的費用対効果が高く、複雑な形状に加工しやすいという特徴もあります。

耐火金属:高純度選択肢

炭素汚染のリスクが許容できない用途では、全金属製のホットゾーンが使用されます。この設計で最も一般的な発熱体材料はモリブデンです。

薄いストリップまたはロッドの形をしたモリブデン発熱体は、非常にクリーンな加熱環境を提供します。これは、特定の医療用合金、航空宇宙部品、または炭素と負に反応する材料を処理する際に不可欠です。

先進複合材料:性能オプション

より最近の開発では、カーボン-カーボン複合材料(CFC)の使用があります。これらは、グラファイトマトリックスを炭素繊維で強化することによって作られます。

CFC発熱体は、標準的なグラファイトと比較して優れた強度と耐久性を提供します。その主な利点は、熱質量がはるかに低いことであり、蓄える熱が少ないことを意味します。これにより、冷却速度が大幅に速くなり、全体のサイクル時間を短縮し、スループットを向上させることができます。

材料選択が重要である理由

発熱体の選択は、単に熱くなる能力をはるかに超えています。材料の特性は、熱処理プロセス全体に直接的かつ重大な影響を与えます。

化学的適合性への影響

最も重要な要因は、発熱体と処理される部品(「ワークロード」)との間の化学的相互作用です。

グラファイト発熱体は、微量の炭素を炉の雰囲気に導入する可能性があり、これは「浸炭」として知られる現象です。ほとんどの鋼にとっては取るに足らないことですが、チタンや特定の耐火合金などの材料にとっては有害となる可能性があります。このような場合、モリブデン発熱体が不可欠です。

熱性能への影響

発熱体材料の物理的特性は、炉の効率に影響を与えます。グラファイト発熱体は通常、より厚く、熱質量が高くなります。

対照的に、モリブデン発熱体の薄いストリップやカーボン-カーボン複合材料の軽量性は、蓄える熱がはるかに少なくなります。これにより、電源が切られた後、炉がはるかに速く冷却され、処理サイクルが短縮されます。

真空純度に関する考慮事項

炉が深い真空を達成し、維持する能力も、ホットゾーン材料によって影響を受けます。グラファイトは多孔質であり、炉が開いているときに空気中の水分やその他の汚染物質を吸収する可能性があります。

加熱サイクル中、これらの吸収された分子は「アウトガス」と呼ばれるプロセスで放出され、真空ポンプがそれらを除去するために作動する必要があります。金属製のホットゾーンは多孔性がはるかに低く、一般的に、よりクリーンな操作とより深い真空レベルをより迅速に可能にします。

トレードオフの理解

すべての材料選択には、性能、コスト、および運用上の制限のバランスが伴います。単一の「最良」の材料はなく、特定のタスクに最も適切なものがあるだけです。

グラファイト:コスト vs 汚染

- 利点:比較的低コスト、優れた高温強度、堅牢な機械的特性により、信頼性の高い主力製品となります。

- 欠点:炭素汚染の潜在的な発生源であり、その多孔質性によりアウトガスが発生し、排気時間が長くなる可能性があります。

モリブデン:純度 vs 脆性

- 利点:非常にクリーンで炭素を含まない加熱環境を提供し、敏感な材料に最適です。

- 欠点:グラファイトよりも著しく高価であり、高温サイクルを繰り返すと脆くなるため、より慎重な取り扱いが必要です。また、高温時に真空が失われると破壊されます。

カーボン-カーボン複合材料:性能 vs 価格

- 利点:優れた強度、損傷耐性、低い熱質量を提供し、可能な限り最速の加熱および冷却サイクルを実現します。

- 欠点:3つのオプションの中で最も初期費用が高く、サイクル時間が重要となる高性能・高スループットの用途向けの選択肢となります。

用途に合った適切な選択をする

正しい材料を選択するには、まず主要な運用目標を定義する必要があります。その優先順位から直接答えが導き出されます。

- 一般的な熱処理と費用対効果が主な焦点である場合:グラファイトは、幅広い用途で最も一般的で信頼性の高い選択肢です。

- 炭素汚染に敏感な材料の処理が主な焦点である場合:製品の純度を確保するために、モリブデンなどの耐火金属発熱体が必要な選択肢となります。

- 急速冷却サイクルでスループットを最大化することが主な焦点である場合:先進的なカーボン-カーボン複合材料は、初期費用は高いものの、最高の熱性能を提供します。

最終的に、正しい発熱体材料を選択することは、真空炉が必要な精度、純度、効率で動作することを保証するための基礎的なステップです。

要約表:

| 材料 | 最適な用途 | 最高温度(目安) | 主な利点 | 主な制限 |

|---|---|---|---|---|

| グラファイト | 汎用熱処理、費用対効果 | 〜2500°C (4532°F) | 高温での強度が高い、費用対効果が高い | 炭素汚染の可能性、アウトガス |

| モリブデン | 高純度プロセス(航空宇宙、医療用合金) | 〜1800°C (3272°F) | 炭素を含まない、クリーンな環境 | 高コスト、高温で脆くなる |

| カーボン-カーボン複合材料 | 高スループット、急速加熱/冷却サイクル | 2000°C (3632°F)以上 | 低い熱質量、高速サイクル、耐久性 | 初期費用が最も高い |

KINTEKで真空炉の性能を最適化

適切な発熱体の選択は、プロセスの成功に不可欠です。誤った選択は、汚染、非効率なサイクル、および製品の損傷につながる可能性があります。KINTEKは実験装置と消耗品を専門としており、お客様の特定の用途に合わせて、グラファイトの費用対効果、モリブデンの超クリーンな環境、またはカーボン-カーボン複合材料の急速サイクルが必要な場合でも、専門的なガイダンスと高品質の真空炉ソリューションを提供します。

当社の専門家が、正確な温度制御、材料の純度維持、および炉のスループット最大化を支援します。

今すぐKINTEKにお問い合わせください。お客様のラボのニーズに最適な発熱体を備えた炉を確保するためのコンサルティングを行います。

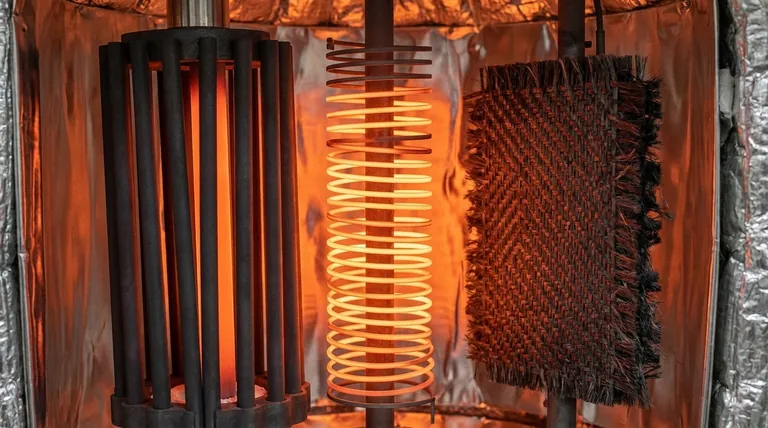

ビジュアルガイド