あらゆるろう付け作業において、フラックスは加熱前に接合部に塗布される化学的に活性な化合物を指します。これはろう付けフィラーメタルよりも低い温度で溶融し、頑固な表面酸化物を除去する強力な洗浄剤として機能します。この化学的な洗浄作用は、溶融したフィラーメタルが母材を濡らし、毛細管現象によって接合部に流れ込み、強固で連続的な接合を形成するために不可欠です。

ろう付けフラックスの核心的な目的は、単に接合部をきれいにするだけでなく、根本的な化学的問題を解決することです。すなわち、酸化物の存在下では金属は接合しないということです。化学フラックスを使用する場合でも、制御雰囲気を使用する場合でも、これらの酸化物を除去し、防止することは、成功するろう付け接合部を作成するための譲れない最初のステップです。

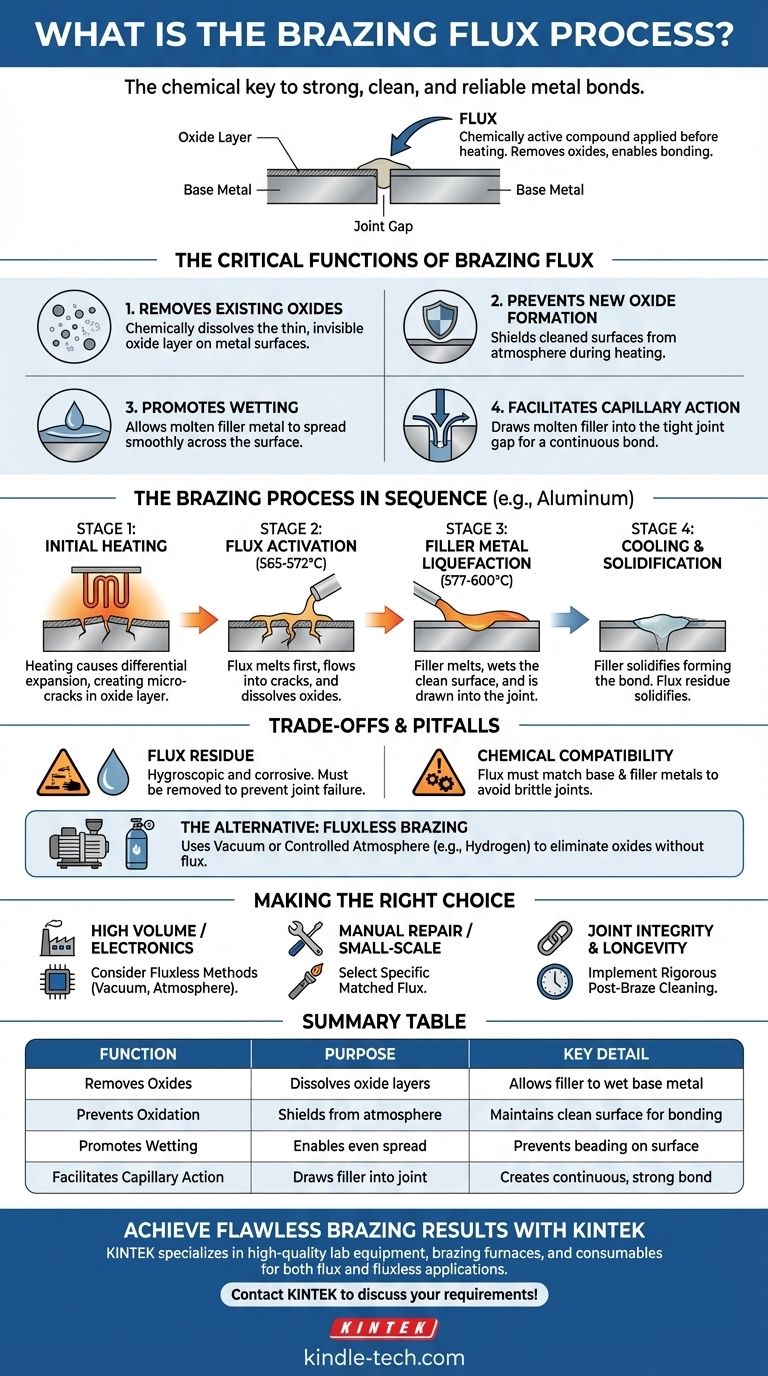

ろう付けフラックスの重要な機能

ろう付けプロセスを理解するためには、まずフラックスが果たす4つの異なる役割を理解する必要があります。これは受動的な材料ではなく、冶金プロセスにおける能動的な参加者です。

1. 既存の酸化物を除去する

ほとんどすべての金属、特に加熱されると、目に見えない薄い酸化物の層で覆われます。この層はバリアとして機能し、溶融したフィラーメタルがその下の純粋な母材に直接接触するのを防ぎます。フラックスの主な役割は、この酸化物層を化学的に溶解することです。

2. 新しい酸化物の形成を防ぐ

部品をろう付け温度まで加熱すると、酸化の速度が劇的に増加します。溶融したフラックスの層が、清浄化された金属表面を周囲の雰囲気から遮蔽し、加熱サイクル中に新しく有害な酸化物が形成されるのを防ぎます。

3. 濡れ性を促進する

「濡れ性」とは、液体が固体表面にスムーズに広がる能力を指します。酸化された表面上では、溶融したフィラーメタルはワックスをかけた車の上の水のように玉状になります。化学的に清浄な表面を提供することにより、フラックスはフィラーメタルが母材を「濡らし」、均一に広がることを可能にします。

4. 毛細管現象を促進する

濡れ性が達成されると、毛細管現象として知られる力によって、溶融したフィラーメタルが接合部の狭い隙間に引き込まれます。この力は清浄で濡れた表面でのみ機能するため、フラックスはこの重要な充填プロセスの実現を可能にします。

ろう付けプロセスの順序

アルミニウムろう付けの一般的な例を使用して、これらの原理が時間的かつ温度依存的なシーケンスでどのように展開するかを見てみましょう。

ステージ 1: 初期加熱

アセンブリが加熱されると、母材とその表面の固体酸化物層は異なる速度で膨張します。この差動膨張により、脆い酸化物層に微細な亀裂が発生します。

ステージ 2: フラックスの活性化

特定の温度範囲(アルミニウムの場合は通常565~572°C(1049~1062°F))で、フラックスが溶融します。これはフィラーメタルよりも先に液体になるように設計されています。溶融したフラックスは直ちに微細な亀裂に流れ込み、酸化物層の溶解作業を開始します。

ステージ 3: フィラーメタルの液化

温度がさらに上昇し577~600°C(1071~1112°F)になると、フィラーメタルが溶融します。これはすでに溶融したフラックスによって清浄化され保護されている表面に流れ込み、母材を濡らして接合部に完全に引き込まれることを可能にします。

ステージ 4: 冷却と凝固

冷却されると、フィラーメタルが凝固し、永久的な冶金結合が形成されます。フラックスもまた、接合部とその周囲に硬いガラス状の残留物として凝固します。

トレードオフと落とし穴の理解

多くの用途で不可欠である一方で、フラックスの使用には課題がないわけではありません。専門家は、その利点と欠点の両方を理解しています。

フラックス残留物の問題

ろう付け後、凝固したフラックス残留物は無害ではありません。それはしばしば吸湿性(湿気を引き付ける)で腐食性があり、時間の経過とともに接合部の破損につながる可能性があります。この残留物は、機械的または化学的な洗浄によって徹底的に除去する必要があります。さらに、それは接合部の欠陥を検査から隠したり、その後の塗装やめっきを妨げたりする可能性があります。

化学的適合性の重要性

フラックスは万能の製品ではありません。フラックスの化学組成は、母材とフィラーメタルの両方と適合している必要があります。例えば、鉄またはニッケルベースの部品にリンを含むフィラー合金を使用すると、接合部に脆いリン化物が生成され、強度が著しく損なわれる可能性があります。フラックスは接合される特定の材料に合わせて選択する必要があります。

代替手段:フラックスレスろう付け

多くの産業現場では、フラックスは完全に排除されます。真空ろう付けや制御雰囲気ろう付けなどのプロセスは、環境そのものを使用して酸化物の問題に対処します。真空は酸素を除去し、特定のガス雰囲気(水素など)は酸化物を化学的に還元することができ、フラックスとその関連する洗浄の必要なしに清浄な表面を実現します。

用途に応じた適切な選択

あなたの方法は、プロジェクトの特定の清浄度、量、材料適合性の要件によって決定されるべきです。

- 大量生産または敏感な電子機器が主な焦点の場合: ろう付け後の洗浄を排除し、最大限の接合部の清浄度を確保するために、真空ろう付けや制御雰囲気ろう付けなどのフラックスレス法を検討してください。

- 手作業による修理または小規模な製作が主な焦点の場合: 母材、フィラー合金、加熱方法(例:トーチ対炉)に適合するように特別に調整されたフラックスを選択してください。

- 接合部の完全性と寿命が主な焦点の場合: 作業完了後、腐食性の可能性があるフラックス残留物をすべて除去するために、厳格なろう付け後洗浄プロセスを実施する必要があります。

結局のところ、接合部の表面化学を制御することが成功するろう付けの鍵であり、フラックスはその制御を達成するための最も一般的な化学的ツールです。

要約表:

| 機能 | 目的 | 重要な詳細 |

|---|---|---|

| 酸化物を除去する | 表面酸化物層を溶解する | フィラーメタルが母材を濡らすことを可能にする |

| 酸化を防ぐ | 加熱中に金属を雰囲気から遮蔽する | 接合のために清浄な表面を維持する |

| 濡れ性を促進する | フィラーメタルが均一に広がることを可能にする | 表面での玉状になるのを防ぐ |

| 毛細管現象を促進する | 溶融したフィラーを接合部の隙間に引き込む | 連続的で強固な接合を形成する |

適切な設備と専門知識で完璧なろう付け結果を実現します。

ろう付けは精密なプロセスであり、適切なツールと消耗品がすべてを決定します。KINTEKは、ろう付け炉や互換性のある材料を含む高品質の実験装置と消耗品の提供を専門としており、お客様固有の実験および製作のニーズに対応します。

フラックスベースのシステムであれ、真空ろう付けのような高度なフラックスレスの代替手段であれ、当社の専門家がお客様の用途に最適なソリューションを選択できるようお手伝いします。私たちは、最大の効率で強力でクリーンで信頼性の高い接合部を作成できるよう支援することに尽力しています。

KINTEKに今すぐお問い合わせいただき、ろう付けの要件についてご相談の上、プロセスを強化する方法をご覧ください!

ビジュアルガイド

関連製品

- PTFEメッシュふるいメーカー

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 試薬広口細口サンプルの高温ボトル用カスタムPTFEテフロン部品メーカー

- PTFEボールバルブシート用カスタムPTFEテフロン部品メーカー

- 中空洗浄バスケットおよびラックキャリア用カスタムPTFEテフロン部品メーカー