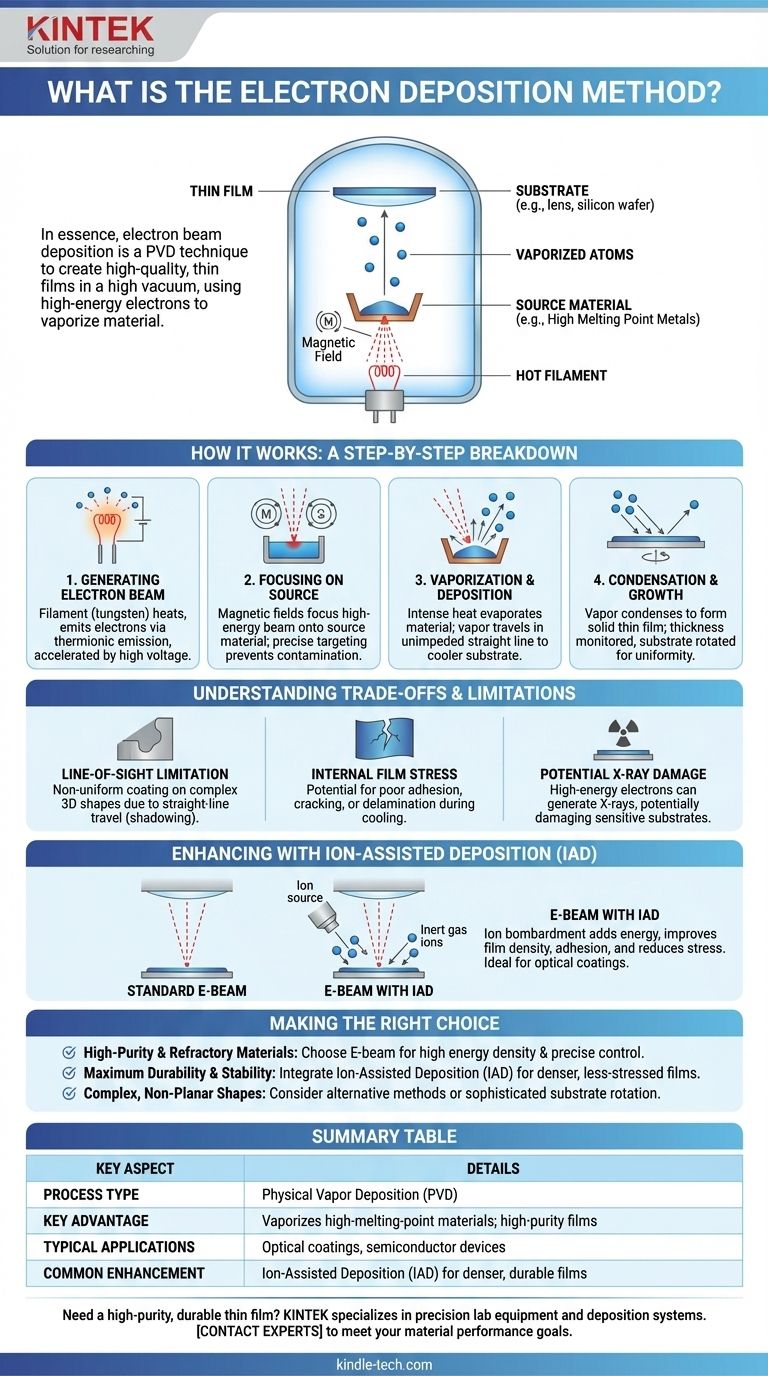

本質的に、電子ビーム蒸着は、高品質の薄膜材料を作成するために使用される物理蒸着(PVD)技術です。高真空下で動作し、高エネルギー電子の集束ビームを使用してソース材料を蒸発させます。この結果生じる蒸気は、ターゲット基板上に移動して凝縮し、精密に制御されたコーティングを形成します。

電子ビーム蒸着の核心原理は、非常に小さな領域に莫大なエネルギーを伝達する能力です。これにより、非常に高い融点を持つ材料でも蒸発させることができ、光学や電子機器のような高度なアプリケーションに不可欠な、非常に純粋で十分に制御された薄膜を生成します。

電子ビーム蒸着の仕組み:段階的な内訳

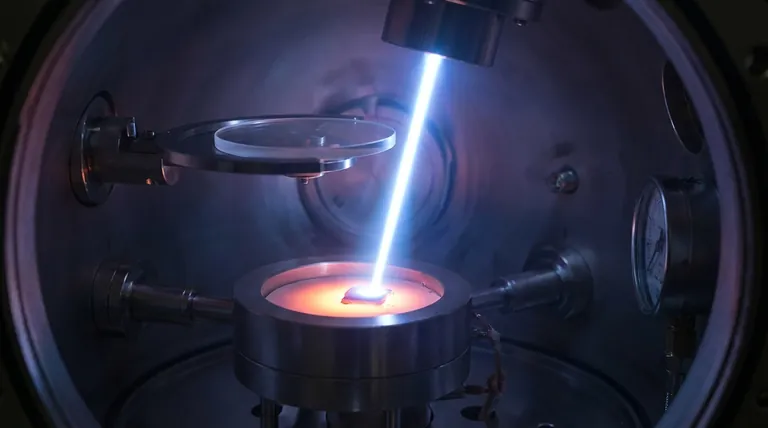

この方法を真に理解するには、その主要な操作段階に分解するのが最善です。プロセス全体は、最終的な膜の純度を確保するために高真空チャンバー内で行われます。

ステージ1:電子ビームの生成

電子ビームは、通常タングステン製の熱いフィラメントから生成されます。このフィラメントは、熱電子放出と呼ばれるプロセスを通じて電子の雲を放出する点まで加熱されます。

これらの自由電子は、強力な電界によって加速され、高電圧(通常は数キロボルト)でソース材料に向かって誘導されます。

ステージ2:ソース材料への集束

高エネルギー電子のビームは、磁場を使用して誘導および集束されます。この精度により、ビームは、水冷銅るつぼまたは「ハース」に保持されたソース材料上の非常に小さなスポットに衝突することができます。

このターゲット加熱は主要な利点です。これにより、ソース材料のみが蒸発し、るつぼ自体からの汚染を防ぎます。

ステージ3:蒸発と堆積

電子ビームからの強力で集束されたエネルギーは、ソース材料を急速に沸点まで加熱し、蒸発(または昇華)させます。

チャンバーが高真空下にあるため、蒸発した原子は、冷却された基板(レンズ、シリコンウェーハ、その他の部品など)に衝突するまで、妨げられることなく直線的に移動します。これは「見通し線」経路です。

ステージ4:凝縮と膜の成長

基板に衝突すると、蒸気原子は凝縮して固体の薄膜を形成します。この膜の厚さはリアルタイムで監視され、蒸発速度を決定する電子ビームのパワーを調整することによって制御されます。

基板は、コーティングが表面全体にできるだけ均一に適用されるように、しばしば回転されます。

トレードオフと限界の理解

強力である一方で、電子ビーム蒸着には特定の特性と潜在的な課題がないわけではありません。これらを理解することは、その成功した適用にとって重要です。

見通し線の制限

蒸発した材料の直線経路は、複雑な三次元形状を均一にコーティングすることが困難であることを意味します。ソースの見通し線上にない領域は、ほとんどコーティングを受けないか、まったく受けないでしょう。これは「シャドウイング」として知られる現象です。

内部膜応力

Eビームによって堆積された膜は、冷却および固化する際に内部応力が発生することがあります。この応力は、適切に管理されないと、接着不良、ひび割れ、または剥離につながる可能性があります。

X線損傷の可能性

高エネルギー電子によるターゲットの衝突は、副産物としてX線を生成する可能性があります。通常は低レベルですが、この放射線は、特定の電子部品やポリマーなどの高感度基板を損傷する可能性があります。

プロセスの強化:イオンアシスト蒸着(IAD)

これらの制限の一部を克服するために、Eビームプロセスは、イオンアシスト蒸着(IAD)と呼ばれる二次技術によってしばしば強化されます。

IADとは?

IAD中、別のイオン源が、蒸発した材料が堆積している間に、不活性ガスイオン(アルゴンなど)の低エネルギービームで基板を衝撃します。

イオン衝撃の利点

この同時イオン衝撃は、凝縮する原子にエネルギーを加えます。これにより、原子がより密で秩序だった構造に配置されるのを助けます。

その結果、より高密度でより堅牢なコーティングが得られ、接着性が大幅に向上し、内部応力が低減されます。高性能光学コーティングの場合、IADはしばしば標準要件と見なされます。

目標に合った適切な選択をする

堆積方法の選択は、材料要件とアプリケーションの最終目標に完全に依存します。

- 高純度コーティングまたは難溶性材料が主な焦点の場合:Eビームは、その高いエネルギー密度、材料効率、および精密な速度制御により、優れた選択肢です。

- 最大の耐久性と環境安定性が目標の場合:Eビームプロセスがイオンアシスト蒸着(IAD)と組み合わされていることを確認し、より高密度で応力の少ない膜を生成します。

- 複雑な非平面形状を均一にコーティングする必要がある場合:スパッタリングなどの代替方法を検討するか、Eビームシステムが洗練された基板回転を使用していることを確認する必要があるかもしれません。

これらのコア原理を理解することで、材料性能目標を達成するための適切な堆積技術を効果的に指定できます。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な利点 | 高融点材料を蒸発させる;高純度膜 |

| 典型的なアプリケーション | 光学コーティング、半導体デバイス |

| 一般的な強化 | イオンアシスト蒸着(IAD)により、より高密度で耐久性のある膜を実現 |

プロジェクトに高純度で耐久性のある薄膜が必要ですか?

KINTEKは、高度な蒸着システムを含む精密ラボ機器を専門としています。当社の専門知識により、高性能光学部品、半導体、その他の重要な部品のコーティングに最適なソリューションを提供します。

今すぐ当社の専門家にお問い合わせください。当社の電子ビーム蒸着技術がお客様の特定の材料性能目標をどのように達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 三次元電磁ふるい分け装置