その核心において、電子ビーム物理蒸着(E-beam PVD)は、非常に純粋で精密な薄膜を作成するために使用される高真空プロセスです。これは、高エネルギーの電子ビームをターゲット材料に照射し、固体または液体状態から直接気化させることで機能します。この蒸気はその後移動し、ターゲット基板上に凝縮して、厳密に制御された厚さの均一なコーティングを形成します。

E-beam PVDは、化学反応としてではなく、冷たい窓に霜が降りるように、水を沸騰させて蒸気にするような物理的な相変化として理解するのが最適です。この固体から蒸気、そして固体への直接的な移行により、他の方法では扱いにくい、非常に融点の高い材料から非常に純粋な膜を成膜することが可能になります。

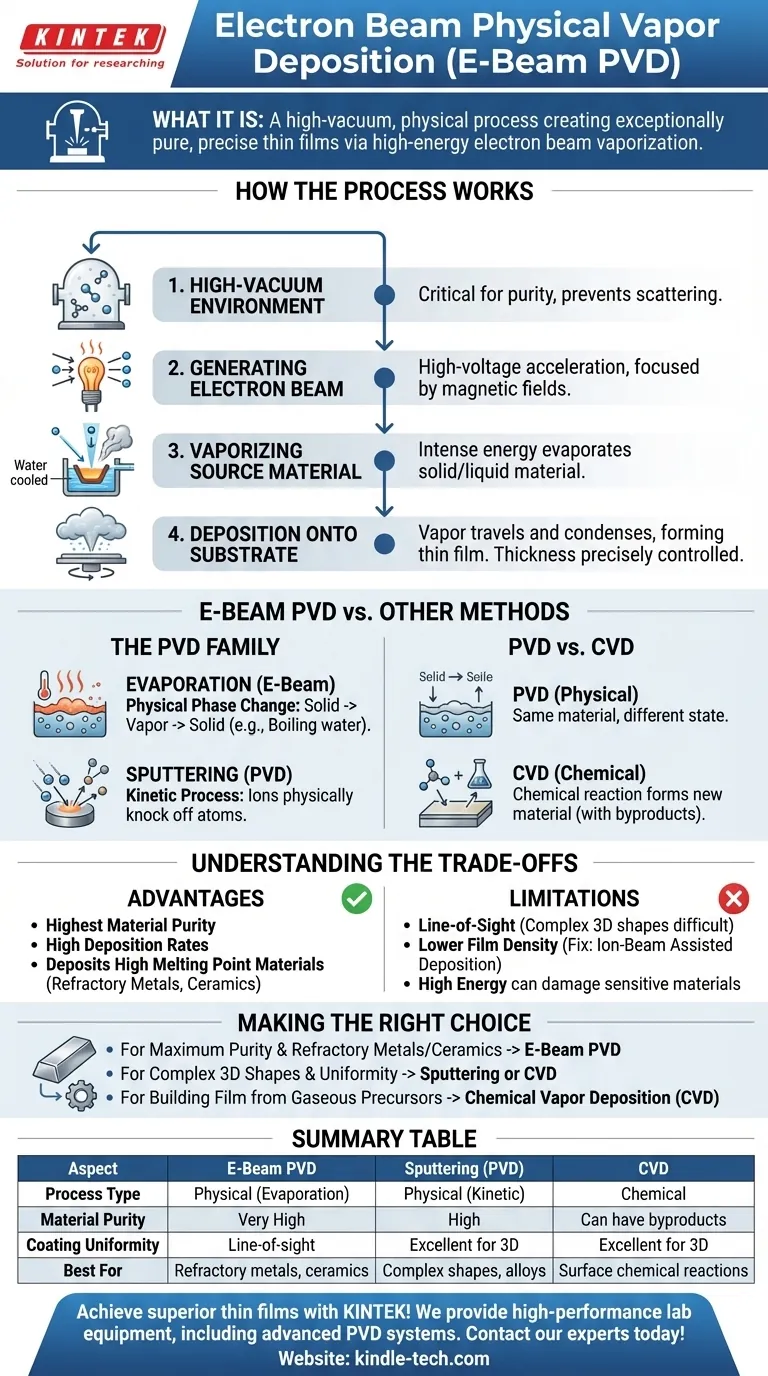

E-Beam PVDプロセスの仕組み

E-beam PVDの能力を理解するためには、成膜チャンバー内で発生する明確なステップを理解することが不可欠です。各段階は、目的の膜特性を達成するために正確に制御されます。

高真空環境

プロセス全体は、非常に高い真空に排気されたチャンバー内で行われます。これは、気化した材料が残留空気分子と反応したり、それらによって散乱されたりするのを防ぎ、最終的な膜の純度を確保するために重要です。

電子ビームの生成

通常タングステン製のフィラメントが加熱され、電子の流れを放出する点に達します。これらの電子は高電圧によって加速され、磁場を使用して細いビームに集束されます。

ターゲット材料の気化

この集束された高エネルギー電子ビームは、水冷るつぼに入れられたターゲット材料(「ターゲット」として知られる)に照射されます。ビームからの強烈なエネルギーが材料を衝撃し、小さなスポットを急速に加熱して蒸発または昇華させ、蒸気を生成します。

基板への成膜

生成された蒸気は、ソースからその上方に戦略的に配置されたより冷たい基板まで、直線的な見通し線経路で移動します。基板に接触すると、蒸気は固体状態に戻って凝縮し、薄膜を形成します。コンピューターシステムは、ビームの出力と基板の回転を正確に制御し、膜が事前に指定された厚さと均一性に成長するようにします。

E-Beam PVDと他の成膜方法の比較

E-beam PVDは、薄膜を作成するためのいくつかの技術の1つです。他の一般的な方法との違いを理解することで、その特定の用途と利点が明確になります。

PVDファミリー:蒸着 vs. スパッタリング

物理蒸着(PVD)は、材料を基板上に物理的に転送するプロセスの一種です。E-beamは蒸発の一種であり、熱エネルギーを使用して材料を「沸騰」させて蒸気にします。

もう1つの主要なPVD方法はスパッタリングであり、これは運動学的プロセスです。スパッタリングでは、ターゲットが高エネルギーイオンで衝撃され、その表面から原子が物理的に叩き出され、それが基板上に堆積します。

根本的な違い:PVD vs. CVD

最も重要な違いは、PVDと化学蒸着(CVD)の間にあります。PVDは物理プロセスです。堆積される材料は、異なる状態にあるだけで、ソース材料と同じです。

対照的に、CVDは化学プロセスです。気体状のプレカーサー化学物質をチャンバーに導入し、それが基板表面で反応して全く新しい固体材料を形成し、化学副生成物を残します。

E-Beam PVDのトレードオフを理解する

他の専門技術と同様に、E-beam PVDには、特定の用途に理想的であり、他の用途にはあまり適さない、明確な長所と短所があります。

主な利点

E-beam PVDは、キャリアガスを必要とせず、直接的な物理的移行を伴うため、利用可能な最高の材料純度の一部を提供します。

非常に高い成膜速度を達成できるため、生産効率が高いです。その主な利点は、単純な加熱では蒸発させることができない、耐火金属やセラミックスなどの非常に高い融点を持つ材料を成膜できることです。

潜在的な制限

このプロセスは見通し線であり、蒸気が直線で移動することを意味します。これにより、洗練された基板の回転および傾斜メカニズムなしでは、複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

結果として得られる膜密度は、スパッタリングによって作成された膜よりも低い場合があります。ただし、これはイオンビームアシスト成膜(IBAD)と呼ばれる技術で克服できます。IBADでは、イオンビームが成長中の膜を衝撃し、より高密度で堅牢にします。

最後に、関与する高エネルギーは、特定の複合材料を分解したり、特に敏感な基板を損傷したりする可能性があります。

目標に合った適切な選択をする

成膜技術の選択は、使用する材料と達成する必要がある膜特性に完全に依存します。

- 材料の最大純度と耐火金属またはセラミックスの成膜が主な焦点である場合:E-beam PVDは、その直接的で高エネルギーの気化方法により、多くの場合優れた選択肢です。

- 優れた均一性で複雑な3D形状をコーティングすることが主な焦点である場合:スパッタリングまたはCVDプロセスの方が優れたカバレッジを提供できる可能性があり、検討する価値があります。

- 表面化学反応を介して気体状のプレカーサーから膜を構築することが主な焦点である場合:化学蒸着(CVD)が探索すべき正しいプロセスカテゴリです。

これらの根本的な違いを理解することで、材料工学の課題に対して正確なツールを選択することができます。

要約表:

| 側面 | E-Beam PVD | スパッタリング(PVD) | CVD |

|---|---|---|---|

| プロセスタイプ | 物理(蒸発) | 物理(運動学的) | 化学 |

| 材料純度 | 非常に高い | 高い | 副生成物が生じる可能性あり |

| コーティング均一性 | 見通し線(回転が必要) | 3D形状に優れる | 3D形状に優れる |

| 最適用途 | 耐火金属、セラミックス | 複雑な形状、合金 | 表面化学反応 |

E-beam PVD技術で優れた薄膜を実現する準備はできていますか?

KINTEKでは、お客様の研究および生産の正確な要求を満たすために、高度なPVDシステムを含む高性能なラボ機器の提供を専門としています。耐火金属、セラミックス、またはその他の高純度材料を扱っている場合でも、当社の専門知識は、卓越した結果を得るための成膜プロセスを最適化するのに役立ちます。

今すぐ当社の専門家にお問い合わせください お客様の特定のアプリケーションについて話し合い、KINTEKのソリューションがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置