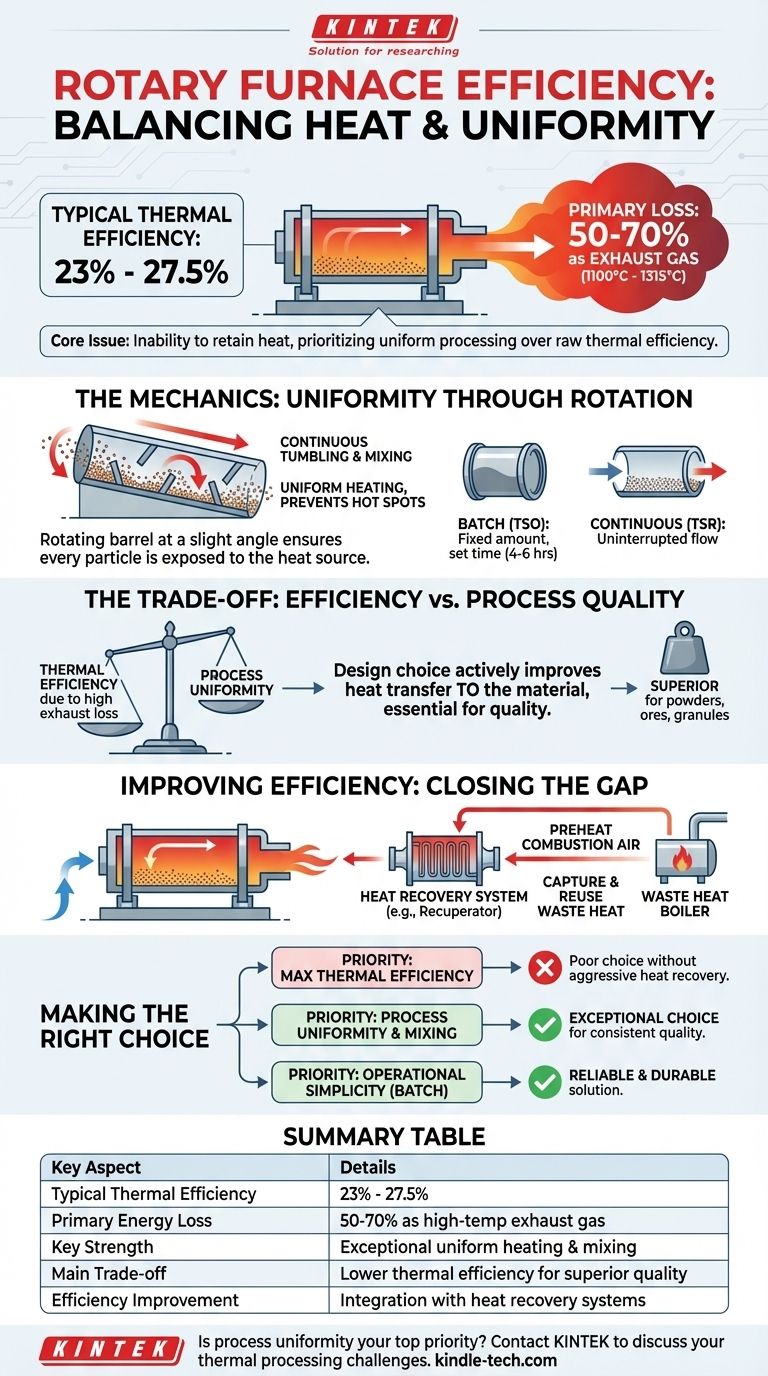

工業用溶解用途において、ロータリーキルンの熱効率は通常23%から27.5%の範囲です。この比較的低い数値は、主にエネルギー入力の大部分(しばしば50%から70%)が高温の排ガスとして廃熱として失われるためです。

ロータリーキルンの効率に関する核心的な問題は、材料を加熱するキルンの能力ではなく、その熱をシステム内に保持できないことです。その設計は、純粋な熱効率よりも均一な材料処理を優先しており、これがその使用事例を決定するトレードオフとなっています。

ロータリーキルンの仕組み

その効率を理解するには、まずその基本的な設計を理解する必要があります。ロータリーキルンは、中心にある回転するバレルまたはチューブを中心に構築されており、高温に耐えるために耐火材で内張りされています。

コア設計と操作

キルンはわずかな角度で設置されています。バレルが軸を中心にゆっくりと回転すると、内部の材料(鉱物、金属、化合物など)は転がり、高い投入口から低い排出口へと徐々に移動します。

この連続的な転動作用がキルンの主要な特徴です。材料を常に混合し、すべての粒子が熱源にさらされるようにします。これにより、非常に均一な加熱が実現し、ホットスポットを防ぎます。これは多くのデリケートなプロセスにとって重要です。

種類と規模

ロータリーキルンは万能ではありません。ミリリットル単位の容量を持つ小型の実験室モデルから、連続処理用の大規模な工業用ユニットまで多岐にわたります。

- バッチ式キルン (TSO): 一定量の材料が投入され、設定された時間(例:4~6時間)処理された後、排出されます。これらはしばしばその操作の単純さで評価されます。

- 連続式キルン (TSR): 材料が一方の端から連続的に供給され、処理された製品がもう一方の端から排出されるため、中断のない生産が可能です。

キルン効率の解剖

効率の数値は物語の一部に過ぎません。本当の疑問は、なぜその効率なのか、そして何がそれを制御しているのかということです。

非効率の主な原因:排気熱

効率を低下させる最も重要な要因は、排ガスによる熱損失です。高温溶解用途では、このガスは1100°Cから1315°Cの温度でキルンから排出されることがあります。

これは、何の仕事もしなかったという意味での無駄なエネルギーではありません。キルンとその内容物を目標温度に到達させるために必要でした。しかし、これは最終製品に伝達されず、単にシステムから排出される膨大な量の熱エネルギーを表しています。

材料撹拌の役割

キルンの回転は、熱を材料に効果的に伝達するための設計上の選択です。負荷を常に反転させることで、内部熱源または高温ガスからの熱が効果的かつ均一に吸収されるようにします。

この撹拌がなければ、上部の材料が下部の材料を遮蔽し、製品の不均一性につながります。したがって、全体のシステムが熱的に非効率であっても、機械的な動作はプロセス品質にとって不可欠です。

トレードオフの理解

ロータリーキルンを選択することは、その独自の利点と固有の限界を比較検討することです。その低い熱効率は、他の重要なプロセス上の利点との直接的なトレードオフです。

効率 vs. プロセス均一性

ロータリーキルンを選択する主な理由は、その優れた材料混合と均一な加熱のためです。粉末、鉱石、または粒状材料を扱うプロセスでは、この一貫性は譲れないものであり、しばしば低いエネルギー効率の懸念を上回ります。

操作の単純さ vs. 複雑さ

多くのバッチ式ロータリーキルンは機械的に堅牢で操作が簡単です。より洗練されたキルンシステムと比較して、専門性の低いスタッフでも操作できることが多く、操作の複雑さと人件費を削減できます。

熱回収のギャップ

効率の低下を引き起こす高温の排ガスは、大きな機会でもあります。基本的なロータリーキルンは非効率ですが、熱回収システム(燃焼空気を予熱するための熱交換器や廃熱ボイラーなど)と組み合わせることで、大幅に効率が向上します。「無駄な」熱を回収して再利用することで、運転全体のエネルギーバランスを劇的に改善できます。

アプリケーションに適した選択をする

ロータリーキルンの適合性は、あなたの主要な技術的および運用上の目標に完全に依存します。

- 単純な溶解のために熱効率を最大化することが主な焦点である場合:積極的な熱回収システムと統合されていない限り、標準的なロータリーキルンは不適切な選択である可能性が高いです。

- プロセス均一性と材料混合が主な焦点である場合:ロータリーキルンは、特に一貫した品質が主な推進力となる粒状材料、粉末、または鉱石の処理において、優れた選択肢です。

- バッチプロセスにおける操作の単純さと堅牢性が主な焦点である場合:多くのロータリーキルンのシンプルな設計と操作は、信頼性が高く耐久性のあるソリューションとなります。

最終的に、ロータリーキルンの価値は、その生の熱効率ではなく、移動する材料負荷に非常に均一な熱処理を提供する独自の能力に見出されます。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 典型的な熱効率 | 23% - 27.5% |

| 主なエネルギー損失 | 高温排ガスとして50-70% (1100°C - 1315°C) |

| 主要な強み | 優れた均一加熱と材料混合 |

| 主なトレードオフ | 優れたプロセス品質のための低い熱効率 |

| 効率改善 | 熱回収システム(例:熱交換器)との統合 |

プロセス均一性が最優先事項ですか?ロータリーキルンは熱効率が低いですが、粉末、鉱石、粒状材料に対して非常に均一な熱処理を提供する能力は比類がありません。KINTEKでは、お客様の特定のニーズに合わせた堅牢な実験室および産業用機器の提供を専門としています。当社の専門家が、ロータリーキルンがお客様のアプリケーションに適したソリューションであるかどうかを判断したり、より効率的な代替案をご案内したりするお手伝いをいたします。

今すぐKINTEKにお問い合わせください。お客様の研究室の熱処理に関する課題について話し合い、優れた結果を得るための最適な機器を見つけてください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 活性炭再生用小型電気ロータリーキルン(回転炉)

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)

- 実験室用真空チルト回転管炉 回転管炉