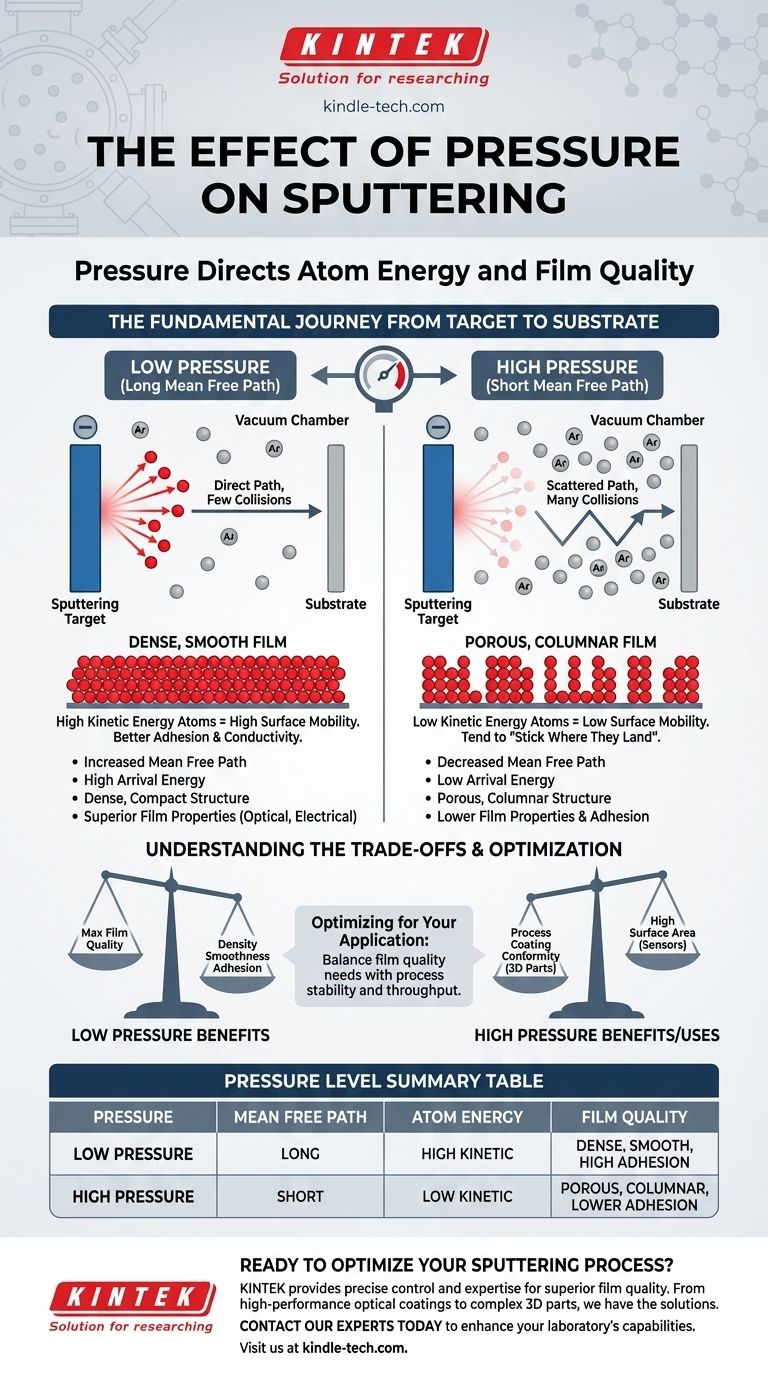

あらゆるスパッタリングプロセスにおいて、バックグラウンドガスの圧力は、最終的なコーティングの品質を直接制御する重要なパラメータです。プロセス圧力を下げることで、一般的に、より緻密で滑らか、かつ密着性の高い薄膜が生成されます。これは、スパッタされた原子がソースターゲットから基板へ移動する際に、干渉するガス分子が少なくなるため、より高い運動エネルギーで到達できるようになるためです。

理解すべき核心的な原則は、チャンバー圧力が基板に到達する原子のエネルギーを決定するということです。低圧は、優れた膜品質を生み出す高エネルギー堆積プロセスを可能にし、高圧は、より多孔質な構造につながる可能性のある低エネルギープロセスをもたらします。

スパッタリングにおける圧力の根本的な役割

スパッタリングは、不活性ガス(通常はアルゴン)からプラズマを生成することを含みます。正に帯電したアルゴンイオンが負に帯電したターゲットに加速され、十分な力で衝突することで、ターゲット材料の原子を放出(「スパッタ」)させます。これらの放出された原子は、真空チャンバーを横切って移動し、基板をコーティングします。

ターゲットから基板への旅

原子がターゲットからスパッタされると、バックグラウンドガスを通過して基板に向かう旅が始まります。これは空っぽの空間ではなく、プラズマを維持するアルゴン原子で満たされています。

したがって、スパッタされた原子の経路は、これらのガス原子との潜在的な衝突によって妨げられます。各衝突は、原子の軌道を変化させ、さらに重要なことに、その運動エネルギーを減少させる可能性があります。

平均自由行程の導入

平均自由行程は、圧力の影響を理解するための最も重要な概念です。これは、粒子(この場合、スパッタされた原子)が別の粒子と衝突するまでに移動できる平均距離を表します。

圧力が平均自由行程を制御する方法

平均自由行程は圧力に反比例します。

低圧では、チャンバー内のガス原子が少なくなります。これにより、平均自由行程が大幅に長くなり、スパッタされた原子は衝突がほとんどないか全くない状態で基板に直接到達できます。

高圧では、ガス原子の密度が増加します。これにより、平均自由行程が短くなり、スパッタされた原子が基板に向かう途中で複数の衝突を起こすことがほぼ確実になります。

圧力変化が膜品質に与える影響

基板表面に到達する原子のエネルギーが、最終的に膜の微細構造と物理的特性を決定します。

低圧スパッタリングの影響

スパッタされた原子が高い運動エネルギー(低圧条件の結果)で到達すると、それらはかなりの表面移動度を持ちます。これにより、原子は移動し、エネルギー的に有利なサイトを見つけ、微細な空隙を埋めることができます。

その結果、より緻密でコンパクトな膜構造が形成されます。この密度は通常、高い反射率、低い電気抵抗率、そして基板への非常に優れた密着性を含む、優れた性能につながります。

高圧スパッタリングの影響

スパッタされた原子が多くの衝突の後、低い運動エネルギー(高圧条件の結果)で到達すると、それらは表面移動度がほとんどありません。それらは「着地した場所に留まる」傾向があります。

これにより、より多孔質で密度の低い膜構造が形成されます。原子は間に空隙を持つ柱状の結晶粒として配列され、膜の機械的および電気的特性を劣化させ、密着性を弱める可能性があります。

トレードオフの理解

低圧は一般的に高品質の膜をもたらしますが、すべてのプロセスにとって常に最適な選択肢であるとは限りません。考慮すべき実用的な制約があります。

低圧プラズマの課題

圧力が低下すると、安定したプラズマを維持することがより困難になります。イオン化できるガス原子が少なくなるため、プラズマが不安定になったり、完全に消滅したりして、成膜プロセスが停止する可能性があります。

さらに、極端に低い圧力では、スパッタリング効率がターゲットを bombardment するイオン電流と関連している可能性があるため、成膜速度が低下することがあります。

高圧スパッタリングのニッチな用途

高圧で生成される多孔質膜構造は、望ましくないことが多いものの、特定の用途に役立つ場合があります。これには、特定の種類の化学センサーや触媒など、高い表面積を必要とするコンポーネントが含まれます。

高圧はまた、より多くの散乱を生成するため、ターゲットからの直接的な視線上にない複雑な三次元部品をコーティングするのに有利な場合があります。

アプリケーションに合わせた圧力の最適化

適切な圧力を選択するには、膜品質の必要性と成膜プロセスの実用性のバランスを取る必要があります。

- 高性能な光学膜や電子膜が主な焦点である場合:膜の密度、滑らかさ、密着性を最大化するために、最も安定したプロセス圧力で操作する必要があります。

- 複雑な非平面形状のコーティングが主な焦点である場合:スパッタされた材料をより均一に散乱させることで、わずかに高い圧力がコーティングの適合性を向上させる可能性があります。

- プロセス安定性とスループットが主な焦点である場合:良好な膜品質のために十分な低さでありながら、安定した高レートのプラズマ放電を維持するのに十分な高さの「スイートスポット」を見つける必要があります。

最終的に、圧力は、スパッタされた薄膜の微細構造と性能を設計するために最も強力なレバーです。

要約表:

| 圧力レベル | 平均自由行程 | 原子到達エネルギー | 結果として得られる膜品質 |

|---|---|---|---|

| 低圧 | 長い | 高運動エネルギー | 緻密、滑らか、高密着性 |

| 高圧 | 短い | 低運動エネルギー | 多孔質、柱状、低密着性 |

優れた膜品質のためにスパッタリングプロセスを最適化する準備はできていますか? KINTEKは、ラボ機器と消耗品を専門とし、特定のアプリケーションに最適な圧力バランスを達成するために必要な精密な制御と専門知識を提供します。高性能な光学コーティングを開発している場合でも、複雑な3D部品をコーティングする必要がある場合でも、当社のソリューションは最適な膜密度、密着性、性能を保証します。今すぐ当社の専門家にお問い合わせください。お客様のラボの能力をどのように向上させられるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器