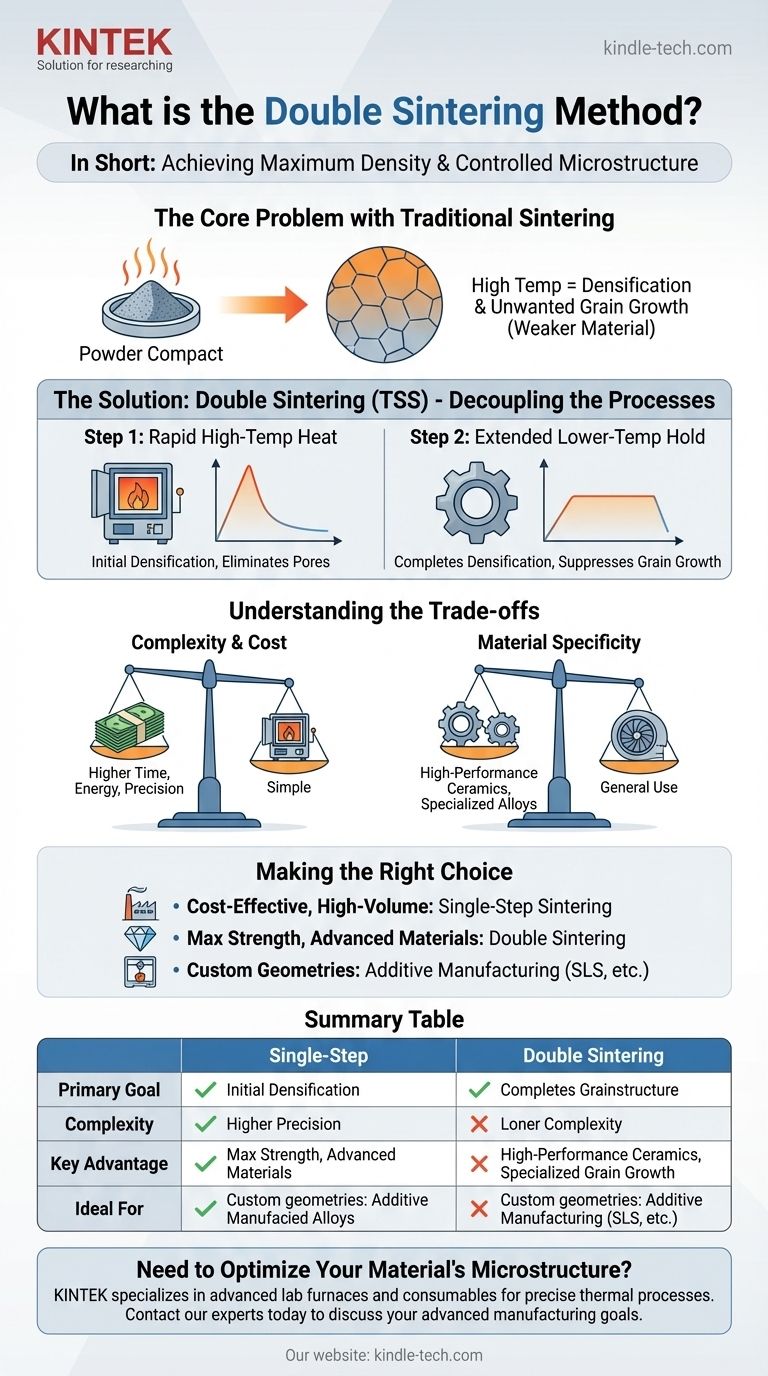

簡単に言うと、二段焼結法は、1回ではなく2つの異なる加熱・冷却サイクルを使用する特殊な熱処理プロセスです。その主な目的は、微細構造を正確に制御し、特に標準的な一段焼結プロセスではしばしば課題となる内部結晶粒の成長を最小限に抑えながら、高密度の最終製品を実現することです。

従来の焼結における核心的な問題は、緻密化に必要な高温が望ましくない結晶粒成長も引き起こし、材料を弱める可能性があることです。二段焼結法は、この2つの現象を分離することでこの問題を解決します。最初の高温工程で初期緻密化を行い、2番目の低温工程で結晶粒成長を抑制しながら緻密化を完了させます。

焼結の基礎

焼結が達成するもの

焼結は、粉末材料を熱と圧力を用いて固体の塊に圧縮する製造プロセスです。

重要なのは、温度が材料の融点未満に保たれることです。これにより、個々の粒子が接触点で融合します。

標準的な一段階プロセス

典型的なプロセスでは、主粉末と一時的な結合剤を混合して「グリーン」部品を成形します。

加熱すると、この結合剤は燃焼してなくなります。温度がさらに上昇すると、粉末粒子が結合し始め、それらの間の多孔質空間が減少し、高密度の固体が形成されます。

この方法は、金属やセラミックスなどの高融点材料に非常に効果的であり、粉末冶金や特定の種類の3Dプリンティングの基本となっています。

なぜ二段階焼結が必要なのか

核心的な対立:緻密化 vs. 結晶粒成長

焼結の究極の目標は、最大限の密度(すなわち、最小限の気孔率)を達成することです。これには、粒子を融合させる原子拡散を促進するために高温が必要です。

しかし、これらの同じ高温は結晶粒成長も促進します。小さな結晶粒が大きな結晶粒に合体すると、強度や硬度などの材料の機械的特性が著しく低下する可能性があります。

一段階焼結では、高密度化の達成と過剰な結晶粒成長の防止の間で妥協を強いられます。

解決策:プロセスの分離

二段焼結法は、しばしば二段階焼結(TSS)と呼ばれ、これら2つの競合するプロセスを巧みに分離します。

最初のステップでは、材料を急速に高温まで短時間加熱します。これにより、緻密化プロセスが開始され、多くの気孔が除去されます。

その後、材料は急速にわずかに低い温度まで冷却され、その温度で長時間保持されます。この2番目の温度では、緻密化の速度は比較的高く保たれ、結晶粒成長の速度は著しく抑制されます。

トレードオフの理解

プロセスの複雑さとコスト

二段焼結の主な欠点は、その複雑さです。加熱および冷却速度を正確に制御する必要があり、より高度な炉設備が求められます。

この追加のステップと精度の必要性により、プロセスの時間とエネルギー消費が増加し、従来の単一段階焼結よりも高価になります。

材料と用途の特異性

二段焼結は普遍的な解決策ではありません。その有効性は、使用される特定の材料システムに大きく依存します。

これは、微細な結晶粒構造を持つ完全に緻密な微細構造を達成することが、最終用途の性能にとって不可欠であり、追加コストを払う価値がある高性能セラミックスや特殊合金に最も一般的に適用されます。

目標に応じた適切な選択

- 費用対効果の高い大量生産を重視する場合:標準的な一段階焼結が、ほとんどの場合、より実用的で経済的な選択肢です。

- 先進材料で最大の機械的強度を達成することを重視する場合:二段焼結は、最終的な微細構造をより高度に制御できるため、高性能用途向けの強力なツールとなります。

- 積層造形によるカスタム形状の作成を重視する場合:選択的レーザー焼結(SLS)のような技術は、異なる層ごとのアプローチを使用しますが、粉末を融合させながら熱を管理するという根本的な目標は、中心的な原則として残ります。

最終的に、焼結方法を選択するには、望ましい材料特性と、コスト、時間、製造の複雑さという制約とのバランスを取る必要があります。

要約表:

| 側面 | 一段階焼結 | 二段焼結 |

|---|---|---|

| 主な目標 | 費用対効果の高い大量生産 | 制御された結晶粒サイズで最大限の密度 |

| プロセスの複雑さ | 低い | 高い(正確な温度制御が必要) |

| 主な利点 | シンプルさと速度 | 優れた最終材料特性(強度、硬度) |

| 理想的な用途 | 一般的な用途 | 高性能セラミックスおよび特殊合金 |

材料の微細構造を最適化する必要がありますか?二段焼結法は、高性能用途で最大限の密度と強度を達成するための洗練されたソリューションです。KINTEKは、このような精密な熱処理プロセスに必要な高度な実験用炉と消耗品を提供することに特化しています。今すぐ当社の専門家にお問い合わせください、お客様の先進材料製造目標をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉